Процесс изготовления брикетов своими руками

Технология производства прессованного топлива имеет свои особенности.

Весь процесс изготовления древесных брикетов построен на нескольких этапах:

1. Подготовка сырья. Все применяемые отходы должны иметь однородную консистенцию. Поэтому сырье необходимо изначально полностью измельчить.

2. Сушка. Подготовленный для прессования материал необходимо высушить. После просушки сырье должно содержать не более 15 процентов влаги.

3. Брикетирование. Данный этап является завершающим. Прессование измельченного и достаточно сухого сырья осуществляется с помощью гидравлического пресса или экструзионным методом. Оба способа изготовления подразумевают процесс сильного сдавливания подготовленного сырья. В результате, из природного материала выделяется лигнин, за счет которого сухая сыпучая масса склеивается.

Сделать это довольно просто:

- Замочить мелкие древесные остатки в воде.

- Смешать влажное сырье с глиной в соотношении 1*10.

- С помощью самодельного пресса сформировать брикет.

Полученное топливо сушится в естественных условиях на улице. Вместо глины, в качестве вяжущего вещества, можно использовать клей для обоев или размоченный в воде картон.

Самодельный или покупной

Покупка пресса оправдана в тех случаях, когда планируется наладка производства. Приобретать оборудование для изготовления брикетов, которые впоследствии будут использоваться только в хозяйственных нуждах, нет необходимости. К тому же стоимость агрегатов высокая, не всем по карману. Да и монтаж предусматривает наличие отдельного помещения.

Согласно технологическому процессу сырьё перед обработкой нуждается в подготовке, а значит, потребуется сушилка и устройство для измельчения. К тому же готовые брикеты после изготовления нужно хранить в сухом помещении, которого просто может не оказаться.

Кустарное производство не выдаст качественный продукт, брикеты будут иметь недостаточную плотность, а это снижает показатель удельной теплоты сгорания. Взвесив все факторы, можно резюмировать, что приобретать дорогостоящее оборудование нет смысла.

Если в доме установлен котёл под твёрдое топливо, соорудить пресс можно своими руками. Для этого потребуются доступные материалы, а также ознакомление со схемами конструкции, чтобы выбрать подходящий вариант.

Преимущества использования готовых прессов в производственных целях:

- простое устройство оборудования;

- возможность осуществлять замену изношенных узлов;

- выбор моделей разных мощностей и производительности;

- технологический процесс не требует особых знаний и навыков;

- обустроить цех можно в небольшом помещении.

Принимая решение о запуске производства, стоит учесть важные факторы:

- вид сырья, его доступность;

- примерный объём переработки за определённый промежуток времени;

- необходимые площади;

- схему реализации готовой продукции.

Для масштабного производства рекомендуется приобретать автоматическое и полуавтоматическое оборудование. Агрегаты отличаются высоким КПД и износостойкостью рабочих узлов.

Поставить на поток изготовление наполнителей для лотков животных можно с помощью использования грануляторов. Диаметр выпускаемой продукции как раз соответствует стандартам, да и большой плотности не требуется.

Способы изготовления брикетов

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях. Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Для справки. Также в качестве исходного материала для производства евродров могут служить различные агропромышленные отходы (шелуха, лузга семечек) и даже угольная пыль.

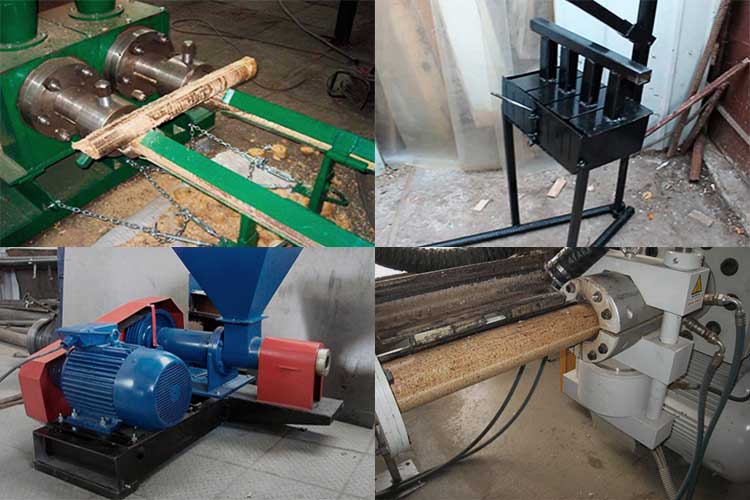

Дальше начинается основная операция – брикетирование, проще говоря, — прессовка опилок. На сегодняшний день это проделывают двумя способами:

- Формование из опилок брикетов на гидравлическом прессе.

- Производство методом экструзии.

Надо сказать, что при обеих технологиях результат достигается за счет сильного сдавливания древесного сырья, вследствие чего из него начинает выделяться природный компонент — лигнин. Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

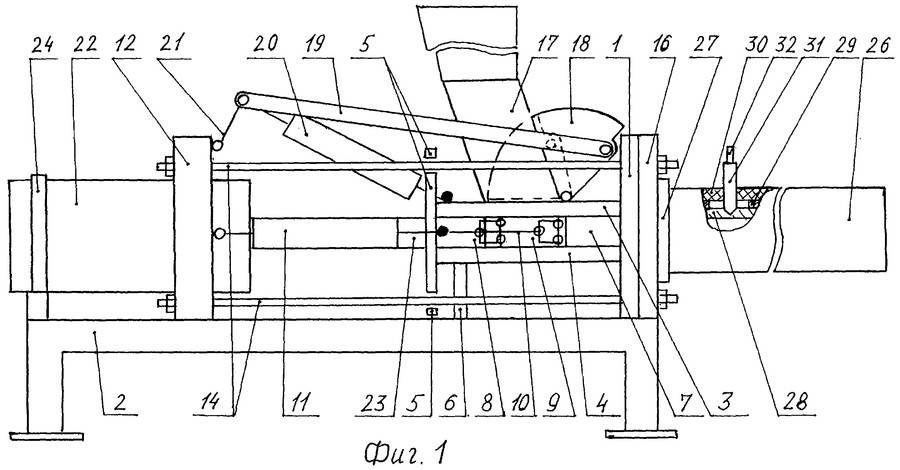

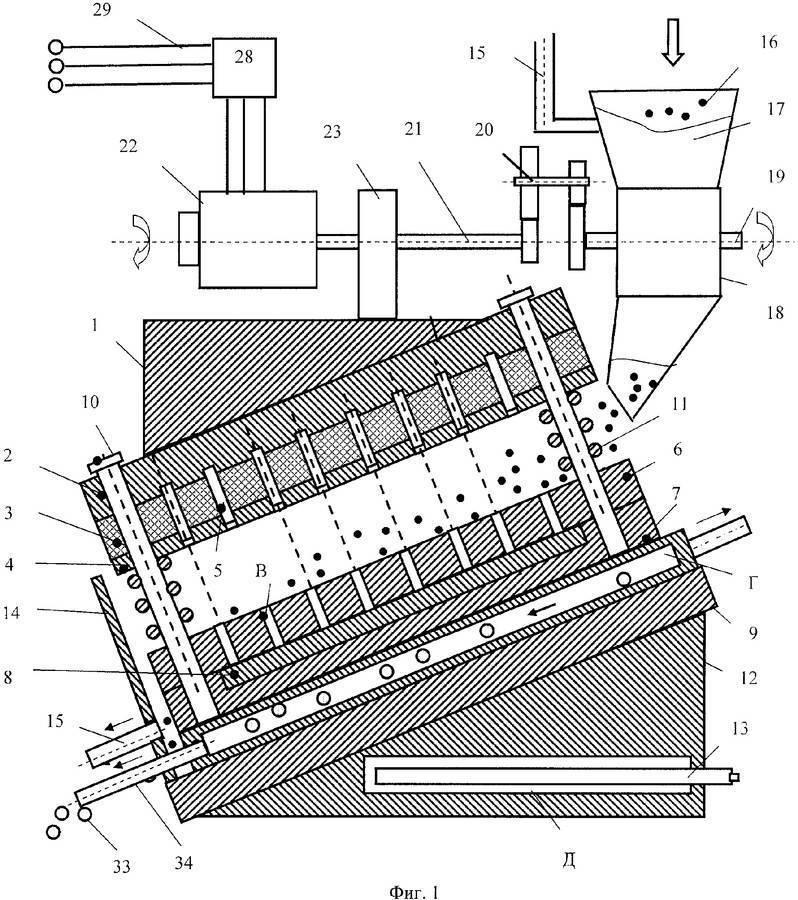

От такого сжатия сырье самопроизвольно разогревается, что только способствует формованию прочного прямоугольного «кирпичика». Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

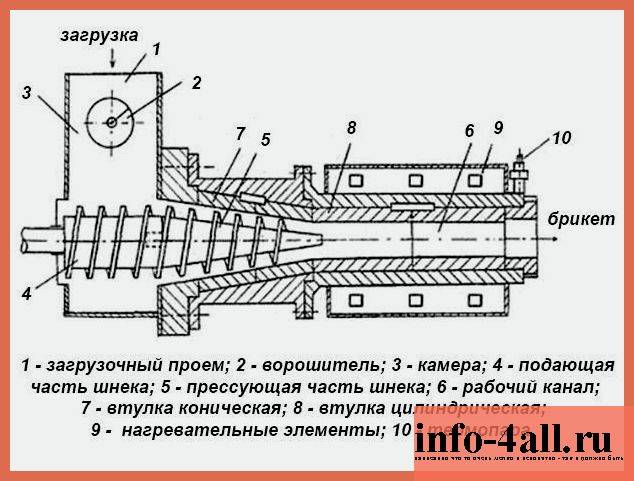

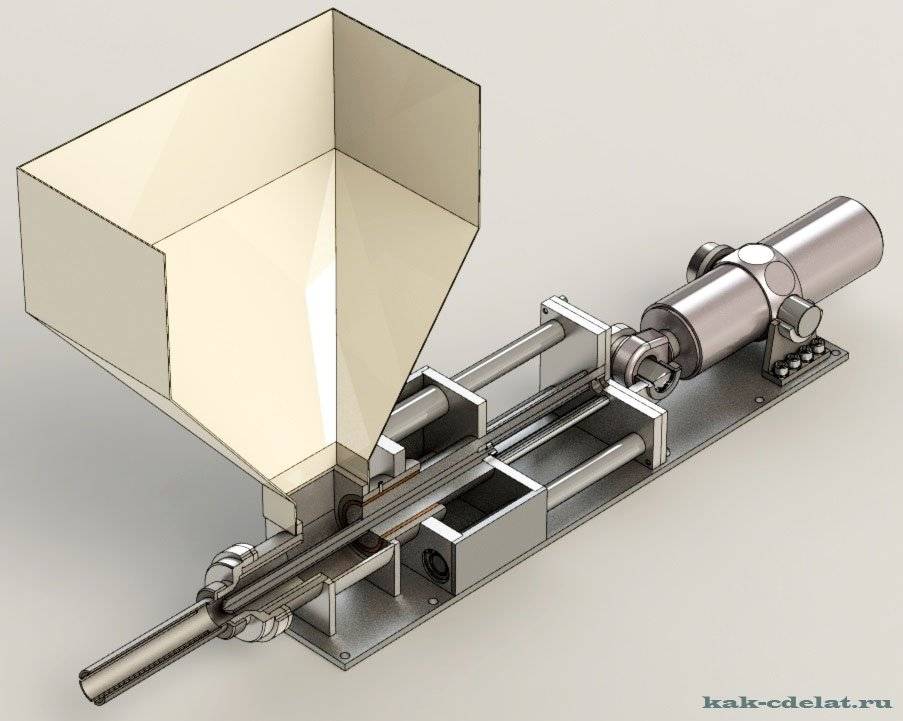

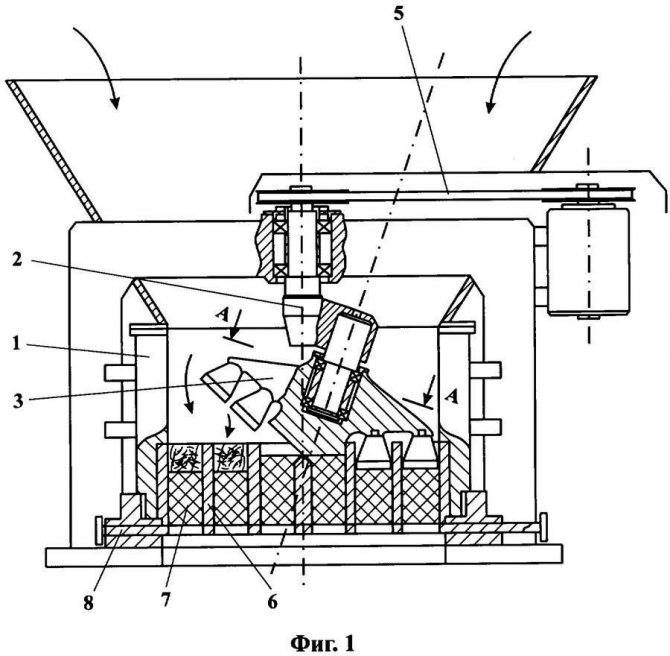

Экструзионный метод производства брикет из опилок легко понять на примере обычной домашней мясорубки или соковыжималки. Сырье загружается в приемный бункер агрегата и перемещается шнеком в сужающийся рабочий канал конической формы. Там и происходит его сжатие, при этом шнековый пресс для брикетов развивает чудовищное усилие – до 1000 Бар.

Вот так шнеком выдавливаются евродрова

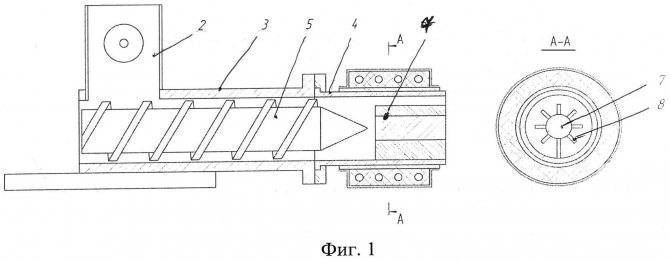

На выходе получаются дрова из опилок в виде шестигранника, которые проходят дополнительную термическую обработку и отрезаются в один размер специальным ножом. Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Техника безопасности при работе с машинами

Рубительная машина – это опасный механизм, поэтому при работе с ним необходимо быть предельно внимательным. Перед каждым пуском необходимо проверять состояние электрической части рубительной машины.

Не реже раза в неделю нужно проверять затяжку всех болтов и гаек, включая крепления ножей и бугелей подшипников.

Нельзя работать в распахнутой одежде с расстегнутыми рукавами, ведь ее может затянуть в измельчитель вместе с древесиной. Кроме того, нельзя подходить к работающему агрегату с обратной стороны, особенно, если ременный привод не закрыт кожухом.

Из-за высокого уровня шума работа без наушников может повредить слух.

Самодельный пресс

Пресс брикетировочный можно не только купить, но и сделать самостоятельно. Самодельное оборудование условно делится на две группы:

- С ручным приводом,

- Работающие от домкрата.

Чтобы изготовить пресс для топливных брикетов своими руками, понадобится также сделать металлическую квадратную или круглую форму, и пуасон. Форму обычно сваривают из металлического листа. В стенках и на дне формы рекомендуется просверлить несколько отверстий тонким сверлом. Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать. А для сбора стекающей воды под форму обычно устанавливают небольшую емкость.

Пуасон также изготавливают из плоского листа металла, толщиной около 4,5 мм. Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Одного рычага давления недостаточно для качественного брикетирования в нескольких формах.

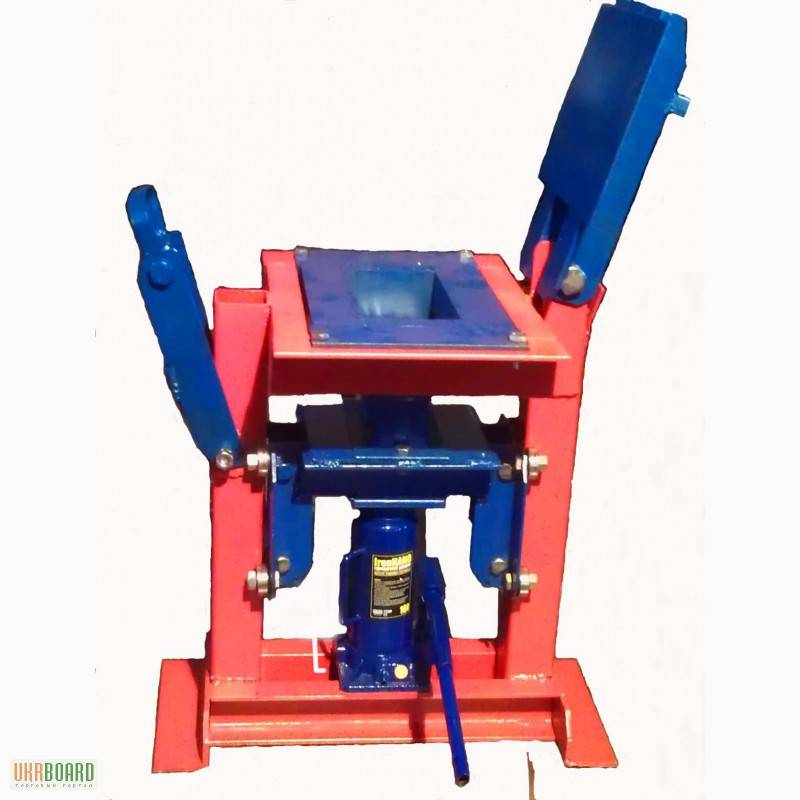

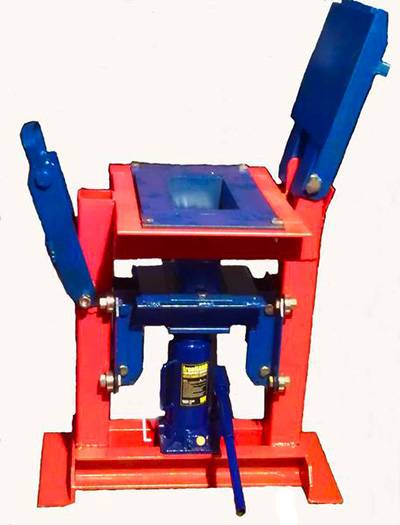

Пресс для опилок из домкрата в качестве рычага отличается большей производительностью, хорошей спресованностью брикетов и легкостью в использовании. Для изготовления пресса можно использовать также гидравлическую установку, которую часто применяют в сервисах по ремонту автомобилей.

Для изготовления брикетов очень важен не только пресс, но и помещение, где он установлен. Оно должно быть достаточно просторным, с хорошей вентиляцией, надежной электропроводкой и иметь несколько огнетушителей.

Настенный ручной пресс

Самодельный пресс можно прикрепить к стене для большего удобства. Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

В качестве рычага можно использовать любой отрез металлической трубы, прочную металлическую шпильку или стальной круг с резьбой. Снизу рамы приваривают форму, а после этого к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Напольный пресс

Напольный вариант пресса для изготовления опилок отличается тем, что форму с рычагом крепят к устойчивой металлической стойке. Обычно ее сваривают из уголка, или же используют старые столы, металлические треноги или любой доступный металлический каркас. Устройство такого пресса полностью аналогично настенному.

Процесс изготовления брикетов

Производство брикетов основано на создании высокого давления на материал. Высокое (выше 30 МПА) давление приводит к выделению лигнина и формированию брикета. Чтобы изготовить в домашних условиях топливные брикеты из опилок своими руками, в исходное сырье необходимо добавить глину, клей для обоев или раскисшую бумагу, а также воду. Сделать брикеты из опилок без всех этих компонентов невозможно.

Как сделать брикеты: опилки смешивают с сухой глиной в соотношении десять к одному. В полученную смесь понемногу вливают воду, постоянно перемешивая, до образования кашеобразного состояния. Хороший брикет получится из смеси, которая легко лепится в руках. Слишком жидкая смесь будет долго сохнуть, а слишком густая — плохо гореть. Для лучшего горения можно добавить к опилкам немного сухих листьев или бумаги.

Полученную смесь закладывают в форму, прессуют, достают из-под пресса и выкладывают на просушку.

Оборудование для производства

Простой винтовой пресс

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.

Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы

Некоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Станок с гидравлическим домкратом

Примечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся. Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

Древесные опилки могут стать лучшим сырьем

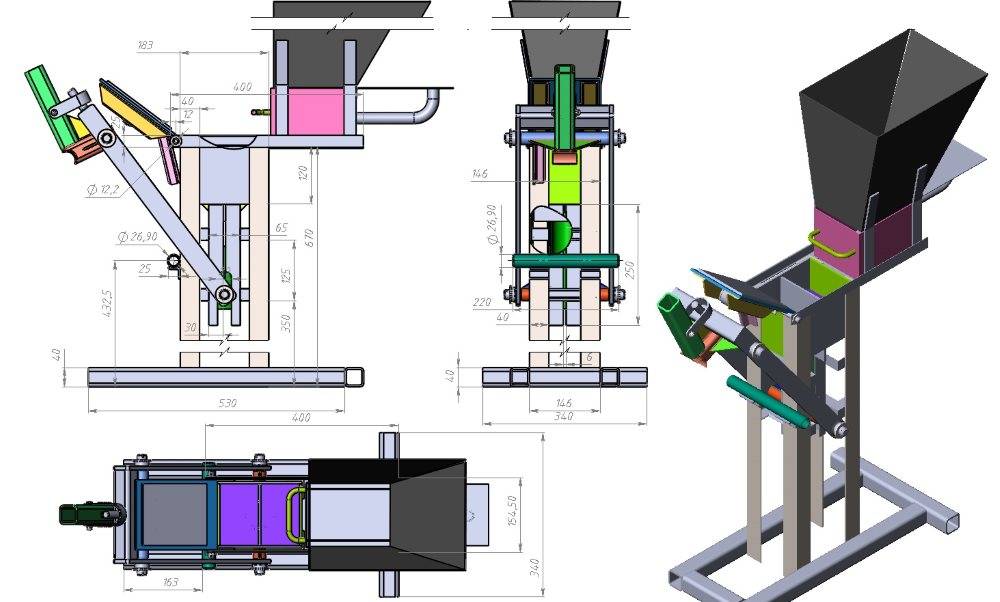

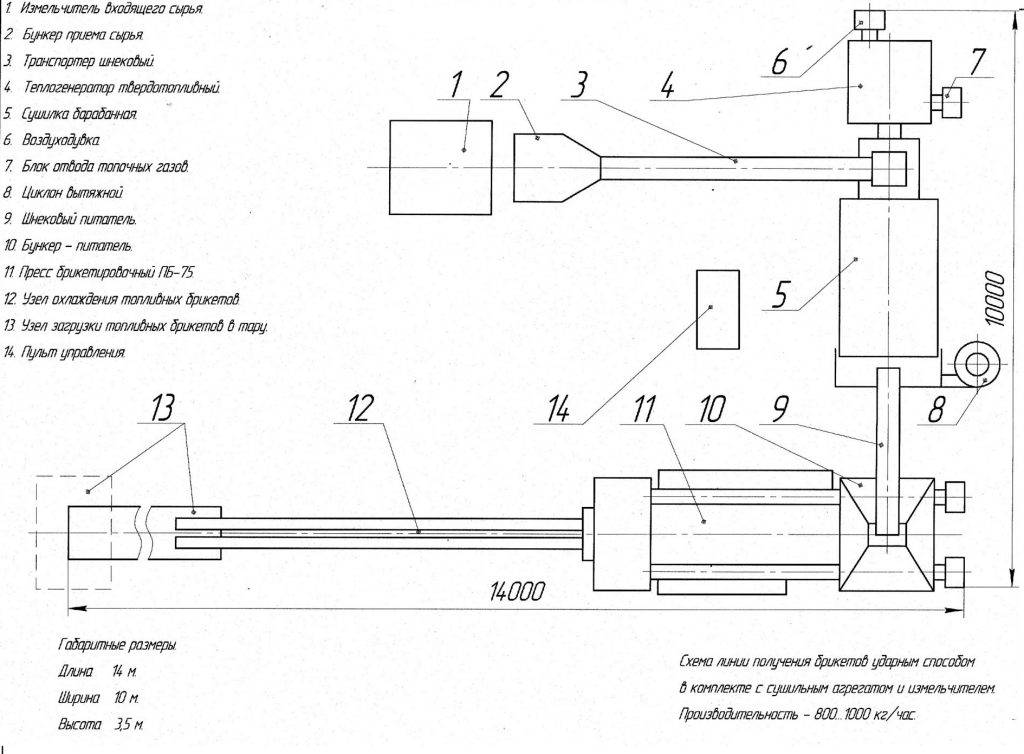

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

Шнековый пресс для работы с сырьем

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

По большому счету производство топливных брикетов своими руками мало чем отличается от промышленного, разве что здесь не применяют завышенных критериев к качеству продукции и не упаковывают готовые изделия в герметичную оболочку.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Станок для производства брикетов топлива

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

Доступные способы создания давления (прессования)

Существует около четырех способов, которые помогут вам организовать производство брикетов из опилок, а именно:

- использование мускульной силы и рычага;

- гидравлический домкрат;

- винтовой механизм прессования.

Такое оборудование для создания брикетов из опилок можно смастерить в домашних условиях и пользоваться им в личных целях. Опилки, прессованные в брикетах, имеют теплотворную способность выше, чем у дров, соответственно и для обогрева помещений их понадобится меньше.

Метод мускульной силы

При методе с применением мускульной силы для рычага выбирают металлический элемент. Он должен быть достаточно прочным и выдерживать прилагаемую нагрузку от человека. Как правило, чаще всего применяют трубы с параметрами:

- с толщиной стенки 4 мм;

- с диаметром 40-50 мм.

Длина рычага должна соответствовать расстоянию от поршня до точки приложения силы. Но не стоит забывать и о глубине погружения поршня в стакан. Проектировать конструкцию следует таким способом, чтобы глубина погружения была приемлемой для производства брикетов из опилок, без повторного приложения силы. Это позволит увеличить производительность.

Глубина погружения определяется по формуле:

h = H × (1 – q1 / q2)

где, h – глубина погружения;

q1— исходная масса сырья в сухом виде;

q2— масса сырья в виде брикета;

H – высота стакана.

Иногда, при расчетах возникают ошибки, чаще всего из-за неверного определения плотности сырья. В таком случае, глубина погружения не создаст продукцию необходимой формы и качества. Чтобы исправить это, можно поступить двумя способами:

- уменьшить длину стакана;

- подсыпать древесные опилки.

В первом случае у вас будет высокая производительность, во втором вам необходимо будет создавать евродрова за несколько раз.

Метод с применением гидравлического домкрата

Технология создания топлива из древесных отходов с применением гидравлического домкрата достаточно проста. У многих автовладельцев дома имеются данные устройства, однако грузоподъемность домашних домкратов недостаточно высокая, поэтому стоит узнать заранее позаботиться о приобретении инструмента с необходимой грузоподъемностью.

Поскольку домкрат стоит недорого, то необходимое оборудование можно приобрести за сумму около 5 тысяч рублей. Грузоподъемность такого устройства будет около 30 или 40 тонн, что позволит вам сделать топливные брикеты большого сечения.

Для того, чтобы изготовить сразу несколько евродров, форму устанавливают в ряд. Главным требованием к конструкции с применением домкрата является то, что подвижная рама должна обладать достаточными прочностными характеристиками, чтобы не давать прогиб по истечению времени. Лучшим материалом, для ее выполнения станет двутавровая балка или профиль толстой трубы.

По времени процесс обладает большей длительностью, чем использование рычага, но способ с применением домкрата дает возможность оказать большее давление на заготовку. В результате готовая продукция получается более плотной и ровной, и может быть использована в таком виде.

Метод, с использованием винтового механизма

Данный метод прессовать опилки в брикеты своими руками схож с рычажным способом. Существенным отличием является то, что сила передается под прямым углом. Давление зависит от диаметра рукояти и шага резьбы, чем он меньше, тем выше коэффициент для увеличения давления.

https://youtube.com/watch?v=d8vC-NoUfbM

Такая технология изготовления топливных брикетов имеет ряд положительных и отрицательных характеристик.

Достоинства:

- простота конструкции;

- небольшие габариты;

- доступная цена;

- высокое давление.

Недостатки:

низкая скорость работы.

Важно помнить, что в процессе работы с таким устройством не следует не следует прикладывать слишком большое усилие. Это приводит к быстрому износу резьбы

Чтобы понять, когда необходимо прекратить работу, можно изготовить несколько пробных брикетов и ориентироваться по их качеству. Второй способ, который спасет вас от поломки устройства, это нанесения меток на резьбу. Так вы обозначите место максимального погружения, и сможете предотвратить быстрый износ.

Самодельные брикеты из опилок

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

- Кирпичи – форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Основные преимущества

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

В то же время все виды сырья, из которого можно произвести еродрова являются природными, абсолютно натуральными. Изготовление топливных брикетов в домашних условиях позволит создать экологичный продукт, который практически полностью будет сгорать в топке печи и при этом выделять минимум дыма.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Склад готовых екробрикетов кустарного производства

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, хранение и сушка которых заняли минимум год.

Влажность топливных брикетов составляет 8-9%, сухие дрова в свою очередь имеют показатель в 20%. Получается, что изготавливаемый из той же древесины брикет, горит лучше самой древесины. Такой эффект образуется вследствие того, что при горении топливным брикетам не нужно испарять большое количество влаги.

Брикет горит стабильным огнем, без всплесков, искр, треска, а количество дыма, выделяемого при горении, можно охарактеризовать как малое. Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Небольшая хитрость: если требуется создать интенсивный огонь с большой теплоотдачей, следует закладывать топливные брикеты в топку на некотором расстоянии друг от друга и, наоборот, для поддержания тления, необходимо плотно соединить в топке все экодрова.

Размещение в топке экологических самодельных брикетов топлива

Как и любой товар, топливные брикеты не лишены минусов:

- Прежде всего стоит отметить, что они очень уязвимы к влаге, поэтому продаются в целлофановой упаковке.

- Брикеты не способны противостоять механическим воздействиям, особенно изделия, сделанные по технологии РУФ. не обожженные снаружи.

- Если вы захотите наладить изготовление подобных вещей дома, это влетит вам в копеечку, хотя на длинной дистанции выгода непременно будет. Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем. С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Схема

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Далее весь узел следует прикрепить к стойкам точно над матрицей.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Топливные брикеты и пеллеты — что это такое?

Древесные брикеты и пеллеты (топливные — общая группа) — это изделия из модифицированной древесины (стандартное обозначение).

В эту группу входят как брикеты и пеллеты, изготовленные непосредственно из отходов пиления древесины, так и те, которые изготовлены из всего остального органического сырья, имеющего способность к горению.

Классификация

- Белые. Самые качественные пеллеты. Производятся сугубо из отходов пиления древесины с минимальным содержанием коры. Эти пеллеты имеют:

- самую высокую теплотворную способность,

- самую низкую зольность,

- самую высокую стоимость на рынке.

- Серые. Производятся из сырья с повышенным содержанием коры и включений грунта. Теплотворная способность у них ниже, зольность и вес выше. Применяются в:

- частном использовании в пеллетных котлах,

- небольших котельных.

- Индустриальные. Производятся из:

- торфа,

- угля,

- ТБО,

- прочих отходов промышленности.

- Агропеллеты. Производятся из шелухи:

- семечек,

- соломы,

- прочих отходов агрокомплекса.

Пеллеты характеризуются по следующим показателям гранул:

- диаметр — от 6 до 25 мм;

- длина — от 5 до 50 мм;

- плотность — от 1000 до 1400 кг/м3;

- влажность — от 8 до 10%;

- насыпная масса — 500 — 600 кг/м3;

- зольность — максимум 5%;

- истираемость.

Основные характеристики и теплотворная способность пеллет в зависимости от их вида приведены в таблице:

| Вид пеллет | Теплота сгорания | Влажность | Зольность |

| «Белые» — пеллеты премиум-класса, из древесины без коры | 17,2 Мдж/кг | 8%-10% | 0.3% |

| Индустриальные | 17 Мдж/кг | 8%-10% | 0.7% |

| Агропеллеты | 15 Мдж/кг | 8%-12% | 3% |

Топливные брикеты в основном производятся из древесины, но технология производства делится на несколько разных направлений. Рассмотрим их подробнее ниже, поскольку условно принцип изготовления делится на два направления, каждое из которых включает в себя несколько подвидов.

Достоинства и недостатки пеллет

Как любой продукт пеллеты и брикеты имеют свои плюсы и небольшие минусы.

Достоинства

К несомненным достоинствам сразу можно отнести то, что в виде пеллет древесина по сравнению с обычными дровами:

- занимает меньший объем;

- имеет более низкую влажность, что позволяет выделять большее количество тепла.

Пеллеты имеют высокую насыпную плотность, что позволяет транспортировать их с высокой эффективностью и минимальными трудозатратами.

Стандарт по транспортировке пеллет:

- в мешках,

- в биг-бэгах,

- в вагонах для сыпучих материалов по железнодорожному транспорту.

Рассматривать низкое воздействие на окружающую среду подробно не будем.

Ограничимся информацией о низкой зольности и малым выделением СО2.

В процессе горения пеллеты выделяют столько же углекислого газа, сколько было потреблено растением за время роста.

Недостатки

Недостатки характеризуются лишь:

- ошибками в транспортировке;

- отсутствием четких поставок пеллет в отдельные районы, где люди имеют в пользовании пеллетные котлы.

Иными словами, нужно иметь стратегический запас пеллет на разные случаи. В случае с транспортировкой — есть вероятность набора пеллетами влажности, но это решается путем дополнительной естественной сушки в месте использования.

Хотя пеллеты транспортируются в закрытой таре с использованием влагонепроницаемых оболочек, возможны ситуации, когда транспортировка осуществляется навалом, без каких либо мер защиты.

Где можно использовать?

Использование топливных пеллет широко регламентировано за рубежом. В России же пеллеты пока нашли широкое применение лишь в западных регионах страны, где переработка древесных отходов — уже отлаженная отрасль.

Любой желающий наряду с твердотопливными, электрическими и газовыми котлами может установить у себя пеллетный котел в качестве альтернативы. Это позволяет быть независимым от цен на газ или электричество. Как ни крути, но в пересчете на дрова или электроэнергию, для отопления пеллеты остаются в выигрыше по всем пунктам.

Помимо частного использования, пеллеты широко используется на производствах как альтернатива закупаемому угольному топливу либо другим его видам. В качестве примера — деревообрабатывающее производство, где используются сушильные камеры и собственная система отопления в осенне-зимний период.

Собственное производство пеллет дает выигрыш по нескольким пунктам: