Пеллеты

Широкое распространение стали получать пеллеты. Они представляют собой гранулы, размер которых не превышает нескольких сантиметров. Для их производства используются отходы различных древесных пород.

Один из недостатков пеллет – необходимость в специальных котлах длительного горения для их сжигания. В классическом оборудовании с неконтролируемым доступом кислорода они будут очень быстро сгорать и вряд ли принесут ожидаемые пользу и выгоду.

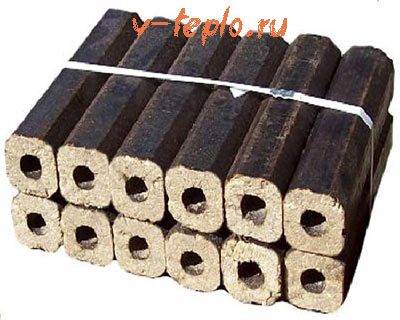

Представляющие собой шестигранные цилиндры, брикеты для отопления Pini&Kay являются самыми технологичными среди вышеперечисленных разновидностей. В центре у них имеется округлое отверстие. Благодаря дополнительному распределению воздушных потоков внутри него, удалось добиться равномерного горения.

Широкое распространение брикеты Pini&Kay получили для сжигания в каминах. Они отличаются самым красивым эстетическим видом, являясь источником красивого и ровного огня.

Видео обзор Pini Kay

Средняя стоимость примерно 8000 руб. за тонну

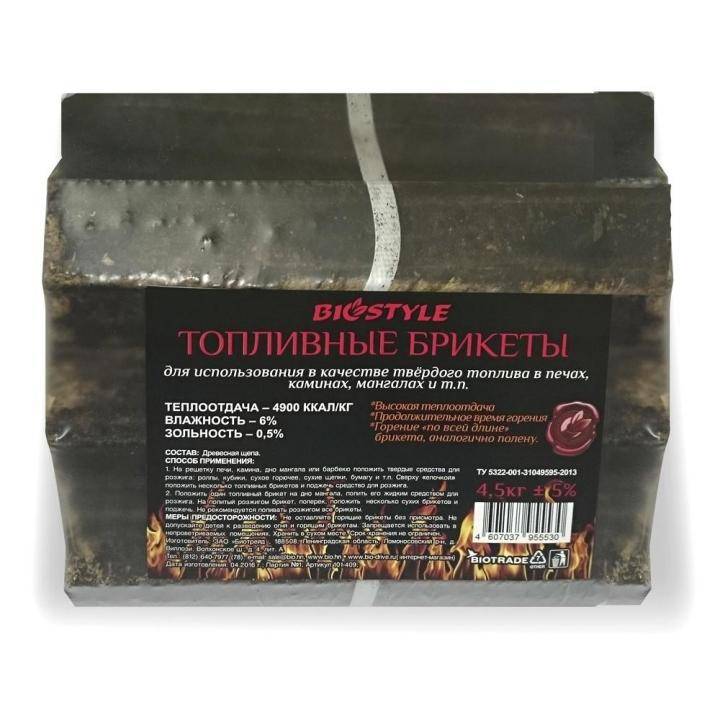

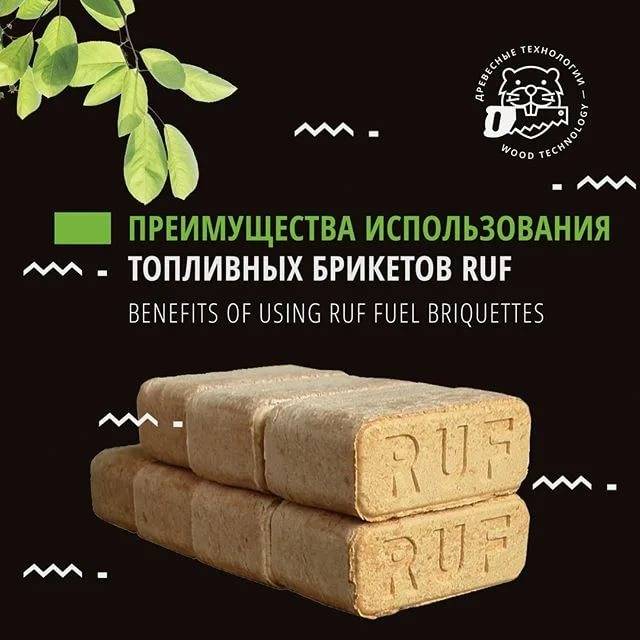

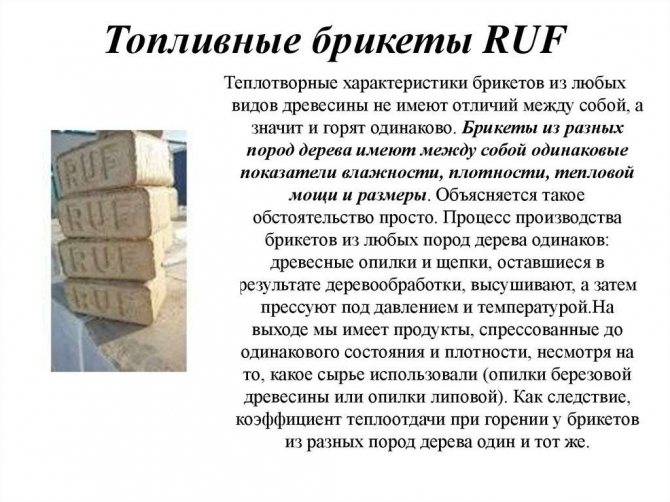

Самыми распространенными являются брикеты RUF. Они могут изготавливаться из мелких частиц и даже пыли, которые прессуются в форме изделий прямоугольной или квадратной формы.

RUF-брикеты обладают массой преимуществ, среди которых выделяют:

- Удобство в использовании

- Простота складирования и хранения

- Высокая теплопроводность

- Отсутствие вредных связующих добавок в составе

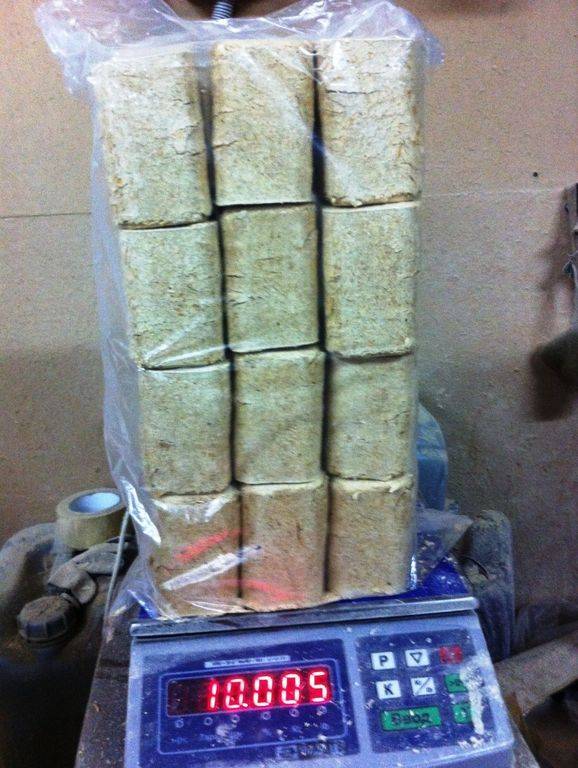

Брикеты такой формы и структуры дольше всех способны тлеть в классических твердотельных котлах. Благодаря высокой плотности они могут храниться в условии большой влажности неограниченный временной период. Даже несмотря на более значительную стоимость по сравнению с другими типами, цена единицы тепла у них ниже. Средняя цена 6000 руб за тонну

Брикеты топливные NESTRO, в отличие от других разновидностей, изготавливаются исключительно из крупных опилок, которые плотно прессуются механическим методом. Они являются самыми дешевыми среди рассмотренных разновидностей, так как не нуждаются в использовании специального оборудования в процессе производства.

Среди недостатков отмечают:

- Легко рассыпаются в случае неправильной транспортировки

- Быстро сгорают

- Могут храниться исключительно в помещениях с низким уровнем влажности

Видео процесса горения

Брикеты NESTRO внешне могут быть похожи на Pini&Kay и иметь аналогичное отверстие в центре. Однако в процессе изготовления они не обрабатываются высокими температурами, вследствие чего не позволяют получить ровный огонь на протяжении длительного времени.

Средняя стоимость примерно 7500 руб. за тонну

Брикеты-евродрова

Топлю брикетами маленький буллерьян уже несколько месяцев.

Печь заявлена на 100 куб.м, у меня отапливается ровно вполовину меньший объём. Помещения пока утеплены очень плохо. Дом на стадии строительства. Чтобы было понятно — каркас; 50 мм эппс везде.

Брикеты типа «Нестро». Полная закладка примерно 10 кг. При температуре на улице +2…+4 С° буллерьян, максимально придушенный, тлеет более 25 часов. Температура в помещении около 20 С° Но часто этого режима, для такой мерзлячки как я, не достаточно. Приоткрываю на несколько мм поддувало и у меня всегда на высоте 1.60см +25 С° Естественно и прогорают брикеты чуть быстрее. Совет: эти штуки очень горячие! Гораздо горячее, имхо, дров обычной влажности. Будьте осторожны, особенно — владельцы бутаковых-буллерьянов! Когда переводите печь из тлеющего режима в «горящий» будьте готовы, что брикеты вспыхивают внезапно и в топке образуется сплошная масса огня. У меня, по первости, два раза раскалялся до белого состояния «голый» тройник сендвича… Я жду почти полного прогорания и только тогда докладываю новую порцию. Кстати, золы в булях образуется и так очень мало, а после брикетов её почти совсем нет. Скорее всего пепел просто улетает в трубу.

Теперь о том, что я нарыла в интернете. У моих брикетов «Нестро» есть брат — брикет «Руф». Они различаются только формой (первые — это цилиндры, вторые — прямоугольные «кирпичики») Также существуют брикеты типа «Пини-Кей». Эти совершенно не боятся влаги, т.к. прессуются под более высоким давлением, чем «Нестро» и «Руф». Но и те, и другие производятся, как правило, без добавления сторонних связующих. Древесина опилок при давлении выделяет лигнин, он и склеивает опилки в брикеты. У «Пини-Кей» лигнин образуется и снаружи, тем самым представляя из себя гидроизоляцию. Но хранить в луже эти брикеты, говорят, всё же не стоит). Характерная особенность: из-за конструкции пресса «пиникеи» имеют форму многоугольного полого полена. «Пини-Кей» почти в два раза дороже остальных.

В принципе, обычные дрова двухлетней сушки дают похожий эффект по теплоотдаче. Но в моих условиях, мне проще иметь дело с брикетами. К тому же, обычные сухие дрова иногда всё же не догорают до конца, образуя обугленную корочку. То есть — печь остывает раньше, чем могла бы. (Относится только к буллерьяно подобным) Жгла я их и на улице, в мангале

Не стреляют (наверно важно для открытых каминов) и при попадании на них жира с шашлыка, вспыхивают очень низким пламенем, мясо не горит… Плюс никогда нельзя знать наверняка сколько дров привезла вам машина. Пообщавшись с разговорчивым гастарбайтером, работавшем на погрузке дров, я решила, что брикеты обойдутся как минимум не дороже

И они всегда очень сухие (менее 15% влажности). Иначе — разваливаются.

В общем, я брикетами довольна.

Брикеты для печей и котлов

В качестве альтернативы дровам топливные брикеты имеют ряд преимуществ:

- Горят дольше дров, дают больше тепла;

- Нет искр, дыма намного меньше;

- Очень экономичные, ведь изготовить брикеты можно своими руками из отходов, то есть затрат фактически не будет;

- Золу не нужно выбрасывать, она станет отличным удобрением для грядок;

- При хранении одинаковые брикеты занимают меньше места, чем традиционная дровница;

- Можно использовать не только для камина и печи, но и для твердотопливных котлов.

В целом, как отмечают специалисты, производство топливных брикетов может стать выгодным бизнесом.

Для производства топливных брикетов можно использовать самые разные материалы, причём в подавляющем большинстве — это отходы, которые есть в каждом хозяйстве:

- Макулатура. Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома;

- Отходы сельского хозяйства. Например, солома, шелуха подсолнечника, сухие стебли растений;

- Отходы из сада и огорода. Опавшая листва тоже используется, как и ботва корнеплодов, сухая трава, вырванные сорняки;

- Ветки, стружка, щепа, опилки, то есть все древесные отходы, в том числе оставшиеся после обрезки деревьев на участке.

Важно! Некоторые владельцы добавляют к растительной и древесной массе полиэтиленовые пакеты, плёнку. Эксперты против такого подхода, ведь в таком случае брикеты уже нельзя будет назвать экологически чистым топливом

Да и золу в качестве удобрения не используешь

В целом, официальных рекомендаций по поводу добавления полиэтиленовой плёнки в брикеты нет, всё на страх и риск владельцев

Да и золу в качестве удобрения не используешь. В целом, официальных рекомендаций по поводу добавления полиэтиленовой плёнки в брикеты нет, всё на страх и риск владельцев.

Для начала работы вам потребуется измельчить сырьё, всё, кроме опилок, шелухи семечек и мелкой стружки. С этой целью используется садовый измельчитель, о выборе которого мы уже писали. Все ветки, палки, листья, щепу, сухую траву, солому тщательно измельчаем, чтобы получить подготовленное сырьё для топливных брикетов.

Важно! Обычный садовый измельчитель не справится с бумагой, макулатурой. Её придётся рвать руками, резать, использовать шредер

В качестве связующих веществ в смеси для топливных брикетов используются чаще всего глина и крахмал, а также воск. Иногда добавляется портландцемент, но он сильно повышает зольность топлива. Сахар и патока — тоже вариант, но это дорого. Если есть возможность найти отходы целлюлозно-бумажного производства, можно использовать сульфитно-дрожжевую бражку. Однако она содержит слишком много влаги.

Важно! Если топливные брикеты производятся из опилок и других древесных отходов, то связующие вещества не нужны. Ими выступает лигнин, природный полимер, содержащийся в древесине изначально и выделяющийся при высокой температуре и под давлением

Но это правило действует, если применяется запекание, а не естественная сушка

Но это правило действует, если применяется запекание, а не естественная сушка.

Кроме того, не нужны связующие вещества, если в составе смеси есть бумага. Она размягчается водой, и сама по себе служит хорошим клеем, удерживающим все остальные компоненты брикета.

Если в качестве связующего вещества выступает глина, то её пропорция с отходами должна составлять 1:10, не больше. Вода добавляется понемногу, чтобы вся смесь приобрела консистенцию пасты, которой будет легко придать нужную форму.

Для перемешивания смеси можно использовать бетономешалку или строительный миксер. Это ускорит процесс и сделает смесь однородной. Далее нужна форма для прессования. Иногда дачники используют даже старые кастрюли, деревянные ящики, другие предметы, которые уже не нужны в быту.

Самый простой способ — вручную спрессовать смесь в выбранной форме, а затем высушить на солнце, в естественных условиях. Но ручных усилий может оказаться недостаточно, чтобы получить качественный, не рассыпающийся топливный брикет. Поэтому домашние умельцы обычно используют различные механизированные прессы. Если есть вибростол, то пресс не нужен.

Процесс создания смеси для топливных брикетов и их прессование-формование — несложный, но трудоёмкий. Именно поэтому многие предпочитают либо покупать готовые брикеты, либо закупать специальные станки, существенно облегчающие производство. Кроме того, признаем, заводские брикеты, которые формируются под 20-тонными прессами, намного плотнее, поэтому и гореть будут дольше.

Топливные брикеты: виды, отличия, преимущества и недостатки

Вы, вероятно, слышали о различных типах и названиях топливных брикетов: руф, нестро, пиникей, нильсен. В чем же их особенности и различия?

Все эти названия произошли от названия фирм, производящих наиболее популярные прессы для производства евродров. В технологии производства топливных брикетов в основном используются: гидравлические прессы (RUF, Nestro), ударно-механические (C.F. Nielsen) и экструдерные (Pini-kay).

В обиходе же обычно применяется такая «классификация»: «круглые» — нестро/нильсен, «кирпичики» — руф, «такие квадратные с отверстием» — пини-кей.

Остановимся на каждом виде топливных брикетов подробнее.

«Круглые» брикеты имеют форму цилиндра диаметром 60-90 мм и длиной 50-350 мм. Производятся на механических или гидравлических прессах высокого давления из сухой измельченной древисины. Не включают в себя никаких вредных связующих веществ. Формой круглые топливные брикеты напоминают обычные дрова.Так как оборудование для производства цилиндрических брикетов производят десятки фирм и его качество весьма различно, нужно внимательно подходить к покупке. Хорошие круглые брикеты обычно толстые и длинные (диаметр не менее 80 мм, длина 250-350 мм мм), а топливные брикеты более низкого качества, напротив, тоньше и короче (50-60 х 50-150 мм) и значительно дешевле. Разница в качестве обусловлена прежде всего плотностью евродров. На дешевом оборудовании добиться высокой плотности не возможно. Именно поэтому дешевые брикеты получаются маленькими, иначе, они развалятся под собственной тяжестью.

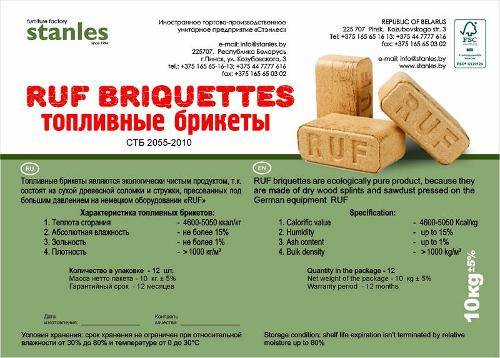

«Кирпичики» или топливные брикеты РУФ имеют прямоугольную форму и размеры 65 х 95 х 150 мм. Название происходит от имени немецкой фирмой-производителя гидравлических прессов RUF. Эти евродрова также производятся из измельченной древесины (опилок и щепы) без добавленя какой-либо химии и имеют оптимальное соотношение цены и качества. Прессы этого типа изготовливают всего несколько европейских фирм. Оборудование простое и надежное, поэтому, чтобы получить на нем плохой продукт, нужно сильно постараться

Но, тем не менее, при покупке топливных брикетов этого вида тоже есть особенности, на которые стоит обращать внимание. Старайтесь избегать брикетов РУФ, изготовленных из отходов фанерных заводов — березовой пыли

Определить их просто: белый цвет и мелкозернистая (пыль она и есть пыль) структура. Дело в том, что фанера — это древесина + фомальдегидные смолы и клей. Березовая пыль получается от шлифовки этой самой фанеры. И, как вы понимаете, при этом в сырье для брикетов попадает не только древесина.

Брикеты типа «пини-кей» имеют форму неправильного многогранниика с характерной темной коркой и отверстием по центру. Размеры 50-80 х 200-300 мм. Название произошло от одноименной австрийской фирмы «Pini&Kay» (ныне не существующей). В процессе производства применяется не только прессование, но и обжиг поверхности. Из-за этого топливные брикеты приобретают большую прочность и устойчивость к влаге. Этот тип брикетов можно отнести к классу «премиум». Поэтому они, как правило, стоят дороже. Евродрова этого вида имеют весьма привлекательный внешний вид и немного большую по сравнению с другими теплотворность. За счет отверстия брикеты пини имеют втрое большую площадь поверхности. Поэтому очень красиво горят. Мы рекомендуем использовать пини-кей для каминов, то есть, там, где эстетическое удвольствие от созерцания огня важнее, чем стоимость тепла.

При выборе топливных брикетов есть всего один основной критерий — это качество изготовления. Ни порода древесины, ни форма не имеют принципиального значения

У всех типов евродров примерно одинаковая влажность и теплотворность, поэтому не важно сделаны ли они из хвойных пород, из березы или из бао-баба

Качественный брикет должен быть изготовлен из опилок и щепы, быть плотным и разламываться с большим усилием, в упаковке не должно быть много опилок.

Похожие новости

- Пеллеты — топливные гранулы

- Можно ли топить пеллетами обычную печь или котел?

- Преимущества евродров (топливных брикетов)

Плюсы топливных брикетов

Сжигание топливных брикетов не наносит вреда здоровью, так как они не содержат в своём составе химических веществ

Топливные брикеты (евродрова) — это кирпичики из спрессованных растительных отходов: опилок, стружки, соломы, зерновой шелухи, стеблей и т. д. Частицы материалов соединяют между собой под давлением при помощи органического клея (или обходятся вообще без него, если в сырье достаточно собственных смол).

Без сомнения, производство топливных брикетов способствует более эффективному использованию природных ресурсов. Но у евродров есть масса и других преимуществ:

- Имеют теплоотдачу вдвое большую, чем дрова (до 5000 ккал/кг), при этом сила прогрева не уменьшается в процессе горения. Такие показатели тепла достигаются благодаря высокой плотности и низкой влажности изделий (у брикетов последний показатель составляет 5–8%, у дров достигает 20%).

- Очень медленно прогорают (примерно в 4 раза дольше дров), что даёт возможность существенно снизить объём потребляемого в сезон топлива.

- Не образуют сажу на стенках дымохода.

- Практически полностью сгорают, упрощая процесс уборки.

- Горят плавно и мягко: не искрят, не шумят, почти не дымят, не стреляют угольками, не дают запаха, не выделяют вредных веществ. Другими словами, не создают дискомфорта людям, которые находятся рядом с пламенем.

- Компактно хранятся в виде аккуратных штабелей, в которых и поставляются. Евродрова не нужно колоть, складывать в поленницы, от них не остаётся мусор.

Чем торфяные брикеты превосходят дрова?

- Высокая плотность в небольшом объеме. Из-за высокой плотности 1 торфяной брикет заменяет почти целое небольшое полено. При этом брикет долго прогорает, что позволяет не подбрасывать в печь новые в течение 5-6 часов.

- Удобная форма. Тонна брикетов занимает в 1.5-2 раза меньше объема дров.

- Качество. Дрова часто могут привезти некачественные с огромным содержанием воды (40-50%), при этом это не всегда можно заметить. В итоге полезной отдачи от таких дров остается гораздо меньше планируемой. Некачественные брикеты сразу видны – если брикеты отсырели, они буквально рассыпаются в руках. Таким образом, тонна брикетов будет намного эффективнее тонны дров.

- Не нужно сушить. Дрова, как правило, нуждаются в просушке от 6 месяцев. Брикеты (в т.ч. и торфяные) производятся под большим давлением из сильно просушенного материала и сразу имеют в себе количество воды 8-9% (нормативная влажность до 18%). Их можно кидать в топку сразу после покупки.

- Меньше на четверть-треть золы и сажи по сравнению с горением дров.

Фабричное производство

Прежде чем мы расскажем, как сделать топливные брикеты из опилок своими руками, поговорим о фабричных технологических процессах. Как мы уже говорили, брикетированное топливо получается очень плотным. А достигается это за счет гигантского давления, создаваемого экструдерами и мощными прессами. Оборудование для производства фабричного горючего очень сложное, но оно и более эффективное – оно позволяет получить топливо с вышеуказанными характеристиками.

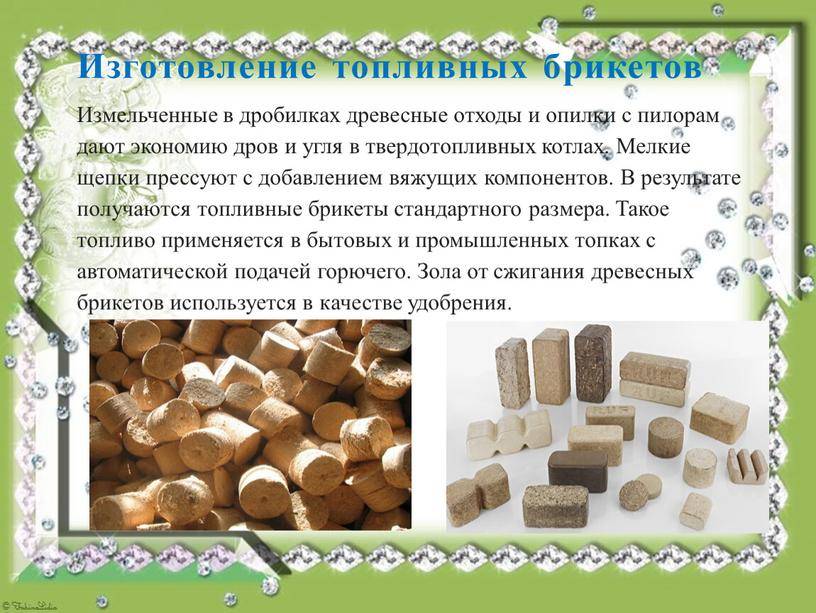

Основным сырьем для топливных брикетов является опилки – они собираются на деревообрабатывающих предприятиях, где они считаются отходами для вторичной переработки. Далее проверяется их влажность, после чего опилки отправляются на просушку, чтобы из них была удалена лишняя влага. Излишне крупные опилки проходят дополнительное измельчение. К опилкам могут добавляться и многие другие компоненты – шелуха, сухая трава, измельченный уголь, листья и многое другое.

Производство топливных брикетов заканчивается процессом брикетирования. Сырье подается в экструдеры или под мощные прессы. Здесь оно спрессовывается, в результате чего на свет появляются европоленья, брикеты или пеллеты. Искусственные клеевые основы здесь не используются, достаточно тех веществ, что содержатся в исходном сырье – под действием высокого давления они объединяют спрессованную массу в единое целое. Готовые топливные брикеты готовы отправиться к покупателям.

Последний процесс изготовления брикетов – это их нарезка и фасовка, после чего продукция поступает к дилерам и продавцам.

Сфера применения

Перед началом производства нужно тщательно изучить бизнес-план и рассмотреть все риски и недостатки. Также основным пунктом будет сфера применения и распространения брикетов. Кто будет потенциальным покупателем?

Жители приусадебных участков и заведения, заинтересованные в экономии, а именно:

- Сельские школы и садики.

- Склады и промышленные строения.

- Гаражи.

- Частные дома и дачные участки.

Не стоит бояться простоя или не востребованности продукции. Многие предприятия и индивидуальные предприниматели делают годовые закупки брикетов для своего производства, чтобы постоянно поддерживать тепло в цехах.

В зимне-весенний период стоит наладить удвоенную производительность, так как в это время спрос на высоко ёмкие брикеты поднимается вдвое.

Брикеты из каменного угля

Точнее будет сказать, что угольные брикеты для отопления изготавливают их из прессованной угольной пыли. Из нее производят несколько разновидностей не природного топлива

Перед началом производства важно просеять пыль. Далее ее подвергают измельчению и отправляют на прессование

Для того чтобы сформировать брикет из угольной пыли, используют вязкое вещество. В итоге получается брикетное топливо на основе каменного угля.

Угольные брикеты

Не секрет, что уголь – единственный материал для топки, который при сгорании не образует дыма. Так же он попадает в группу безопасного топлива. Поэтому уголь можно использовать в качестве источника тепла при приготовлении пищи внутри строения, используя мангалы и грили. Что касается объектов общепита, здесь предъявлены строжайшие правила во избежание загорания и отравления.

Требования к сырью

Качественные топливные брикеты обычно производят из древесных отходов, но иногда в дело идут и остатки зерновой промышленности. Выгода состоит и в том, что для получения готового продукта отходов требуется относительно немного: в случае с деревом вы можете изготовить 1 м3 пеллет из 4 м3 сырья.

Количество зерновых разнится в зависимости от используемой культуры — так, чтобы получить тонну готового к продаже продукта, можно использовать:

- рис — 1,5 т соломы и 0,2 т околоплодника;

- пшеницу – 2 т отходов;

- кукурузу – 2 т листьев и 4 т стеблей;

- ячмень – 3 т соломы.

Вполне возможно, что перед изготовлением евродров вам потребуется просушить отходы, а также сломать самые крупные частицы. Дело в том, что сырьё не должно быть более влажным, чем на 12%, а длина отходов не может превышать 3 мм.

Правила топки печи

- Стандартный размер дров – в печь закладывают поленья, приблизительно на 5 см меньше, чем длина топочной камеры. Если во время заготовки дров, постараться сделать поленья приблизительно одинакового размера, можно существенно облегчить процесс растопки.

- Правильная закладка – поленья укладываются так, чтобы между ними были зазоры для свободного прохождения воздуха.

- Влажность дров – печь допускается топить сырыми дровами, но, при этом выделяется большое количество смолы и дыма. Поэтому, в качестве общей рекомендации, существует правило: топить следует сухим топливом, с влажностью 20-25%.

Как правильно растопить печь дровами

- Подготовка – всю скопившуюся золу вычищаем из зольниковой камеры. Оставшиеся угли удаляются, чиститься колосниковая решетка. После проверяется наличие тяги. Проверка делается с помощью зажженной бумаги или свечи. Пламя должно втягивать внутрь топки.

- Укладка первого слоя топлива – изготавливается так называемая затравка. Два сухих полена укладываются на расстоянии 15 см. Между ними прокладывается лист бумаги, предварительно скомканный, на него насыпается горка щепы, стружек и опилок. Сверху кладутся ещё два полена, уложенные наискосок.

- Розжиг – затравка поджигается лучинкой или с помощью зажигалки. Категорически запрещается применять горючие жидкости для растопки, но, допускается использование сухого горючего (если нужно разжечь сырые дрова). Розжиг выполняется при открытом поддувале до тех пор, пока не появится гудение, указывающее, что пламя разгорелось. Заслонку прикрываем, но не до конца.

- Дополнительная загрузка топлива – через 10-15 минут после розжига затравки, потребуется добавить дополнительную порцию поленьев. Правильно укладывать дрова следующим образом – кочергой выравниваются остатки затравки. После этого, на горящие угли укладываются дрова на ⅔ от общего объема топки.Дрова закладываются так, чтобы между ними оставался зазор. Новая порция добавляется после прогорания, каждые 1,5-2 часа, до тех пор, пока температура не поднимется до необходимой.

Как топить печку сырыми дровами

- Дрова колют на мелкие куски.

- Затравку делают из мелкой щепы.

- Постепенно начинают подкладывать более крупные фракции древесины.

- После того как появились угли, можно добавлять обычные поленья.

Сырые березовые дрова, лучше не использовать. При растопке выделяется дым и смола, что приводит к быстрому выходу печи и системы дымоотведения из строя.

Как правильно топить кирпичную печь зимой

Температура горения дров в печи составляет не менее 300°С. Сухое топливо сгорает, нагревая дымовые газы до 400-450°С. Разница температур между промерзшим кирпичом и горящими дровами, приводит к растрескиванию кладки и швов. В результате, после сезона эксплуатации, потребуется сделать капитальный ремонт кирпичной печи.

Как правильно топить печь, чтобы не угореть

- Запрещается полностью закрывать заслонки и поддувало с целью увеличения времени горения дров.

- Перед растопкой, проверяют наличие тяги.

- Топку разогревают постепенно, при нагреве дымовой трубы увеличивается тяга.

- Проводится регулярное обслуживание – при необходимости, дымоход чистят, неисправности устраняются.

- Используют качественную сухую древесину.

Особенно осторожным следует быть при использовании угля. Во время горения, угольной породе требуется больше кислорода, чем дереву. После выгорания воздуха в топке, тяга ухудшится, угарный газ пойдет в помещение.

Когда можно топить печку после кладки

Важно избежать сырости в топке и дымовых каналах, для этого, открывают все двери и окна, только после этого зажигают огонь. Работы выполняют как минимум после 2-3 дней по окончанию кладочных работ

Топку осуществляют в течение 0,5-1 часа не на полную мощность. Протапливают печь 2 раза в сутки. В качестве топлива, используют мелко колотые дрова, щепу, стружку

Нельзя топить полноценными поленьями. Процесс принудительной сушки длится 4-6 дней

Протапливают печь 2 раза в сутки. В качестве топлива, используют мелко колотые дрова, щепу, стружку. Нельзя топить полноценными поленьями. Процесс принудительной сушки длится 4-6 дней.

Оборудование для производства топливных брикетов

Из крупного оборудования в «топливном» деле не обойтись без:

- измельчитель сырья;

- сушильной камеры;

- специального пресса.

Отметим, что прессы для производства топливных брикетов существуют 4-х видов:

- Гидравлический.

- Шнековый экструдер.

- Ударно-механический.

- Пресс-гранулятор.

Различают их стоимость и принцип работы, объединяют – требования к сырью (влажность 4-10%) и равномерное измельчение (фракции меньше 25х25х2 мм).

Каждый пресс обладает своим преимуществом и недостатками для домашнего бизнеса:

Гидравлический пресс для производства брикетов в домашних условиях представляет собой установку, состоящую из двух частей: 1 пресс-форма; 2 гидроцилиндр.

Принцип действия похож на работу домкрата. В пресс-форму насыпается сырье из опилок, а гидроцилиндр давит поршнем на опилки в пресс-форме. Таким образом, формируется плотный брикет.

Плюсы гидравлического пресса:

- самая доступная цена;

- простое и надежное устройство, которое практически не имеет узлов повышенного износа.

Минусы:

- низкая производительность.

- требует подготовки сырья с добавлением связующего вещества .

Например в качестве связующего вещества для топливных брикетов, можно добавить крахмал: 2%-3% от общей массы. Для действия связующего, естественно, нужно увлажнить смесь до 40%.)

Шнековый пресс-экструдер для домашнего производства по принципу действия похож на мясорубку. Этот тип прессов детально описан в статье о производстве топливных пеллет. По шнеку подается сырье, которое на выходе через фильеру сжимается и под высоким давлением уплотняется. Весь процесс происходит под горячим прессованием. Фильера должна быть заранее прогрета, иначе устройство заклинит. Под высокой температурой и давлением из древесных опилок выделяется гидролизный лигнин. Это горючее вещество, которое еще играет роль связующего в процессе формирования брикетов.

Плюсы шнекового экструдера:

- самая высокая производительность (вес процесс выполняется непрерывно экструзивно);

- в процессе прессования выделяется лигин, который положительно влияет на формировку и качество брекетов.

Минусы:

- пресс требует длительную подготовку к работе (требуется прогреть фильеру и первые брикеты выбраковываются);

- быстро изнашиваются узлы повышенного трения – шнек и фильера;

- из-за высоких рабочих температур (выше 120Co) требуемых для нормального прессования сырья происходят необратимые процессы, при которых снижается качество продукта (калорийность брикетов – ниже).

Пресс ударно механический для производства топливного брикета по принципу действия похож на перфоратор. Кривошипно-шатунный механизмы (коленвал, шатун и поршень) передает с заданной частотой (около 20 раз за секунду) толчки поршню. С помощью ударов поршня продавливаются через фильеру предварительно загруженные в камеру опилки.

Плюсы:

- брикеты можно делать не только из опилок, но и из других материалов: шлифовальной и угольной пыли, торфа, соломы, отходов МФД;

- позволяет производить брикеты различного назначения – для частного рынка и для промышленных нужд;

- простота механизма и способность работать длительное время без участия человека – главные преимущества ударно-механического пресса;

- у агрегата хорошая производительность;

- значение коэффициента использования оборудования составляет 0,9.

Минусы:

- самая высокая цена;

- быстрый износ узлов трения кривошипа (на них действует сразу 2 силы: ударная сила и трение).

Пресс-гранулятор – это тот же самый гранулятор комбикорма, в который засыпают вместо зерна опилки.

Плюсы: хорошие соотношение цена/производительность.

Минусы:

- можно производить только брикеты мелкой фракции;

- требуется более мелкое измельчение сырья;

- требует подготовки сырья с добавлением связующего вещества для плотного брикетирования (крахмал 2%-3%).

В комплектации линии вместе с прессом часто находятся разнообразные приспособления, позволяющие усовершенствовать конечную продукцию:

- миксеры для смешивания примесей (к примеру, лигнина);

- насадки для нарезки определенных форм брикетов;

- увлажнители для пересушенного сырья.

Некоторое оборудование и даже некоторые пресса можно изготовить своими руками.