Как использовать припой

Чтобы шов после пайки получился прочным и герметичным, необходимо:

- тщательно подготовить трубы перед выполнением пайки. Для этого концы труб очищаются от окислов и иных видов загрязнений металлической щеткой, а заусенцы, образовавшиеся после нарезки труб, удаляются при помощи специального устройства – фаскоснимателя;

Подготовка медной трубы к пайке

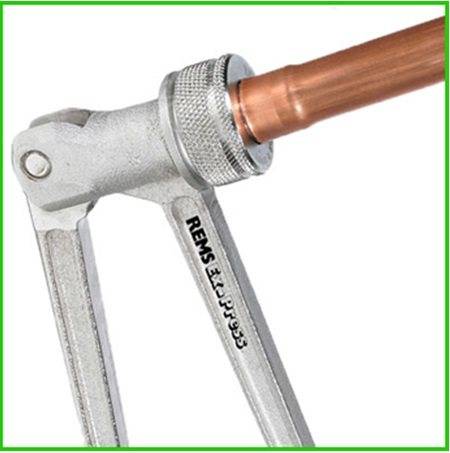

- расширить конец одной трубы на несколько миллиметров, чтобы трубы легко стыковались между собой. Если пайка производится при помощи фитингов (специальных элементов, предназначенных для сборки трубопровода различной конфигурации), то увеличивается диаметр фитинга, а не трубы;

Увеличение диаметра трубы

- обработать места пайки труб флюсом;

Обработка трубы флюсом перед пайкой

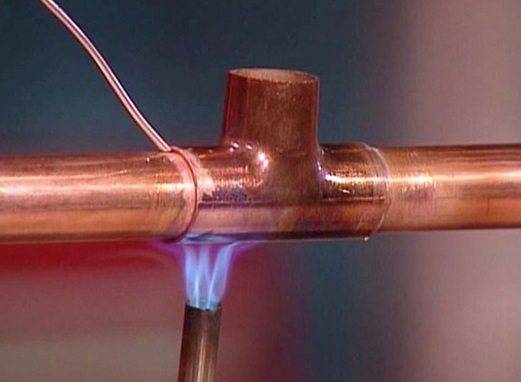

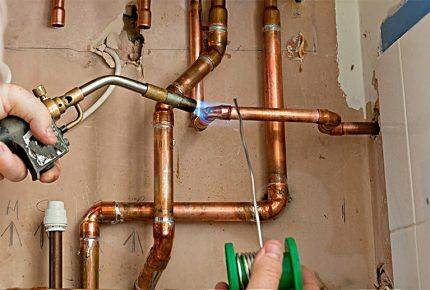

- подготовить газовую горелку (оборудование, предназначенное для пайки труб, изготовленных из меди) и немного нагреть спаиваемые участки;

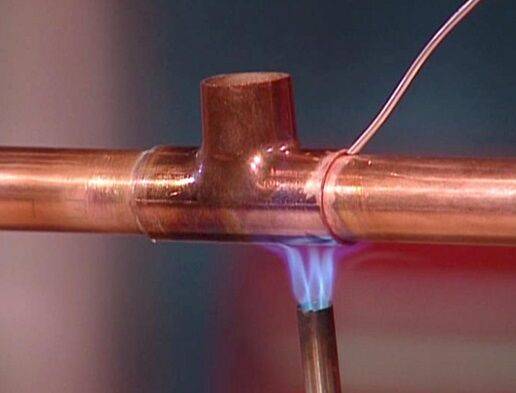

- аккуратно по всему периметру трубы нанести припой, который в процессе разогрева будет постепенно переходить из твердого состояния в жидкое, тем самым заполняя все пустое пространство;

Читать также: Алюминиевые бачки для радиатора

Пайка при помощи припоя

- дать припою полностью остынуть в неподвижном состоянии. Для полного остывания в зависимости от вида припоя требуется в среднем 3 -5 минут.

Процесс пайки труб из меди при помощи припоя представлен на видео.

При выборе припоя и флюса необходимо учитывать все основные характеристики веществ, то есть если для пайки используется высокотемпературный припой, то и флюс так же должен быть предназначен для высокотемпературной пайки. Правильно подобранные и соответствующие друг другу материалы способствуют получению не только герметичного шва, но и максимально долговечного соединения.

Медь является таким материалом, который лучше спаять, в особенности это касается тонких труб, используемых для отопления или проведения газа, а также в других видах деятельности. Именно поэтому стоит сделать правильный выбор в пользу подходящего припоя. Медь прекрасно спаивается, в особенности при использовании материала в чистом виде. Металл сохраняет свою структуру и свойства.

Советы по использованию

Правильный выбор припоя дает возможность без особых затрат сил и времени стыковать в единую систему медные трубы. Стыковочный шов, как правило, выходит надежным и ровным, он способен обеспечить герметизацию в трубопроводах любого типа конфигурации. Аккуратно выполненный шов полностью исключает возникновение утечек веществ, которые циркулируют по трубопроводящей системе. Хорошо выполненная спайка с грамотно выбранным припоем может работать долгие годы, не требуя к себе пристального внимания или проведения регулярного специального обслуживания.

При выполнении стыков высокотемпературным припоем часто возникает ситуация, когда требуется применение флюса. Этот компонент необходим для подготовки области проведения паяльных работ для предотвращения окислительных процессов меди, которые разрушают стыковочный шов. В качестве флюса применяют кислоту метаборную, натрия тетраборат, окись бора. Нередко к этим компонентам добавляются калий и компоненты фторидов кальция.

Для пайки меди часто применяют составы с плавиковой и борной кислотами, к ним добавляется калия гидроксид. Наиболее дешевый флюс для пайки меди – обычная бура. Флюс – это порошок мелкой фракции или состав из мелких кусков. Опытные мастера для удобства выполнения работ проволоку припоя обмакивают в порошок флюса. Иногда припой перетирают вмести с флюсом до получения однородного порошка, но так поступают редко, так как процесс трудозатратен.

Чтобы приступить к пайке медных труб, понадобятся следующие инструменты:

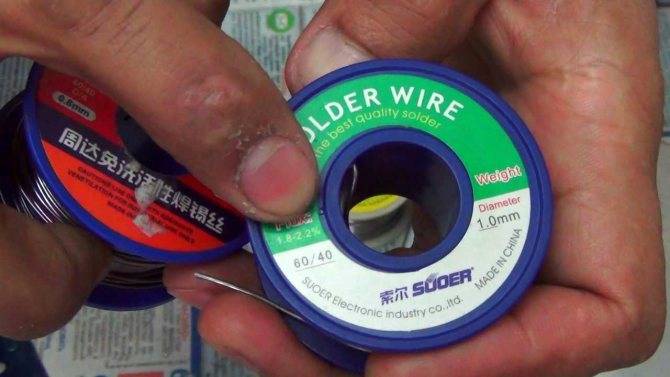

- состав припоя для меди;

- флюс;

- газовая горелка или паяльник;

- режущее приспособление для нарезки заготовки трубы на отдельные части нужного размера;

- фаскосниматель и щетка по металлу – они помогут удалить металлические заусеницы, которые могут возникнуть при нарезке трубы.

Перед началом работ нужно нарезать трубу и обработать ее каря так, чтобы на ней не было заусениц, если этого не сделать, сцепка двух деталей встык не получится требуемой прочности. Внутреннюю сторону трубы обрабатывают щеткой по металлу. Такая обработка увеличивает пропускную способность трубопроводной системы. Следующий шаг процесса выполнения стыковочного шва заключается в том, что очищается рабочая поверхность труб в месте стыковки. Очищение выполняют флюсом, который позволяет убрать оксидную пленку и тем самым снизит у материала степень поверхностного натяжения, а также увеличит адгезию.

Некоторые технологии проведения процесса пайки предусматривают предварительный прогрев стыкуемых деталей. С этой целью применяется газовая горелка с направленным выходом пламени. Для выполнения больших объемов работ можно использовать газовый баллон с пропанобутановой смесью.

В процессе пайки медных деталей могут возникнуть различные ситуации, справиться с ними помогут советы опытных мастеров.

В процессе нарезки заготовок из трубы нередко появляются дефекты в виде вмятин на ее стенках, это обстоятельство является причиной плохого качества стыковочного шва. При нарезке нужно избегать деформирования трубы и не проводить пайку поверх ее дефектов. Для лучшей адгезии необходимо обезжиривать поверхности стыкуемых участков труб, так как любые, даже самые малозаметные загрязнения приведут к снижению качества стыковочного шва. Для того чтобы шов получился ровным и крепким, необходимо правильно выбрать зазор, в пределах которого будет выполнена пайка. Если сечение трубы находится в пределах 10-110 мм, то величину зазора выбирают в диапазоне от 7 до 50 мм.

Заготовки перед выполнением стыковочного шва лучше всего как следует прогревать. Если нагрев будет недостаточным, то стыковочный шов может быть разрушен даже при небольших нагрузках.

При нанесении флюса нужно внимательно следить за тем, чтобы он равномерно покрывал всю рабочую поверхность

В местах, куда флюс не попал, стыковочный шов разрушится

Во время работы паяльником или газовой горелкой важно соблюдать технологию. Если область стыковочного шва будет перегрета, то не только флюс, но и припой утратят свои свойства

В следующем видео вас ждет ТОП 4 припоя для пайки медных труб холодильников.

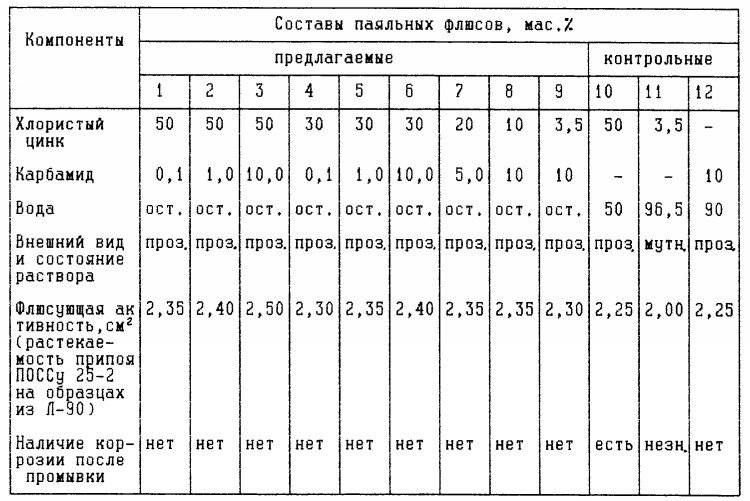

Пара слов о флюсах

Чаще всего применяют следующие флюсовые составы:

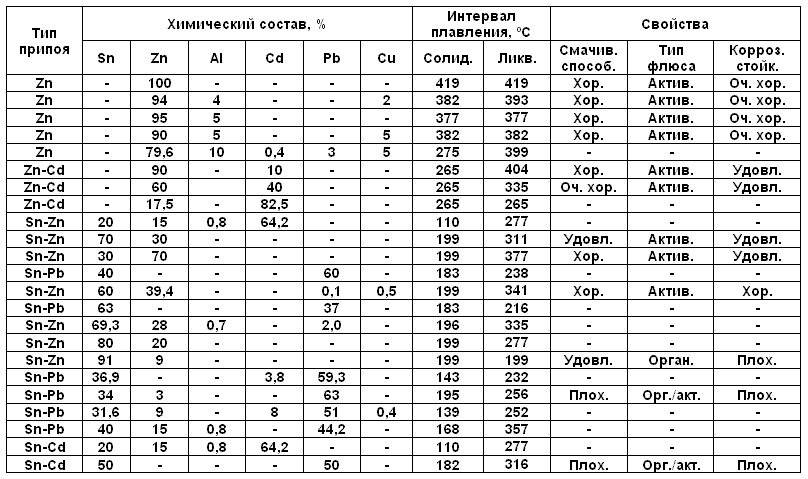

- Специальный флюс для работы с алюминием, в котором главным элементом является олово с дополнениями из цинка, кадмия и буры. У цинка и кадмия в этой смеси особая функция: они повышают силу диффузии.

- Так называемая паста – флюс для пайки медных изделий. Это та же флюсовая смесь, только по консистенции она гуще обычных флюсов. Особенности паст-флюсов – их способность усиливать адгезию соединения и минимизирует формирование пузырьков из воздуха.

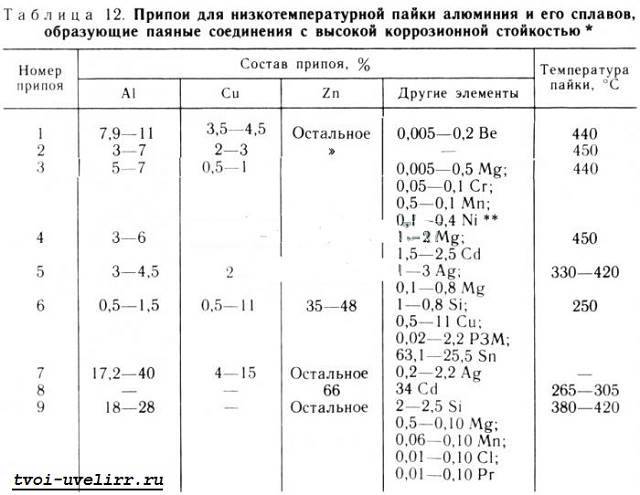

С алюминием часто работают как в промышленности, так и в домашних условиях. В составе припоя для пайки алюминия обязательно должны присутствовать кремний, цинк, медь и серебро. Сплавы должны быть высокотемпературными.

Основные свойства

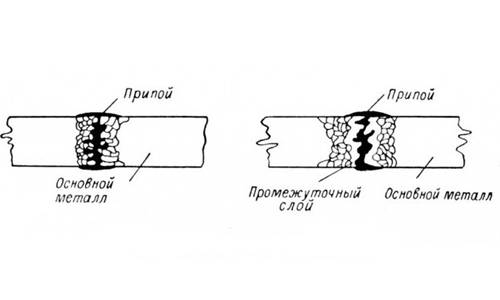

Смачиваемость пайки

Такой термин означает сцепление молекул жидкого расплава с твёрдой поверхностью, от степени которой зависит текучесть пайки. Для хорошей пайки жидкий припой качественно смачивает поверхность, где происходит пайка, а граница его образует острый угол.

Высохший флюс удаляется только при помощи механической зачистки, потому что появился дополнительный сплав. Если капля расплавленного вещества образует тупой угол с поверхностью, то это указывает на неудовлетворительное качество смачивания, которому противодействуют загрязнения, жировые пятна или оксидная плёнка металла.

Варианты смачиваемости поверхности пайки расплавленным флюсом.

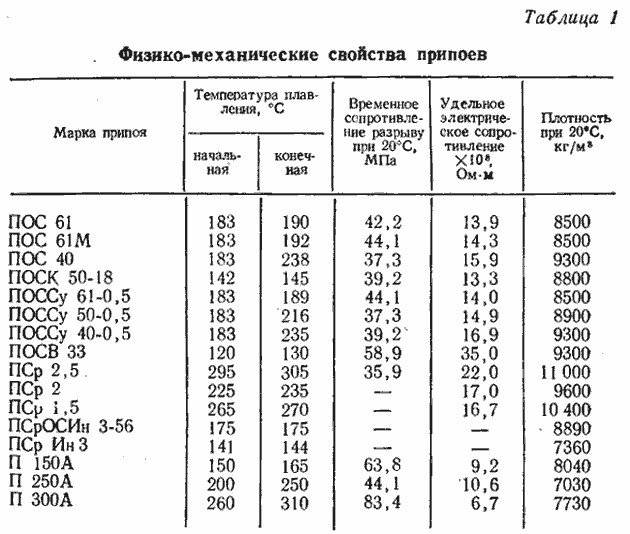

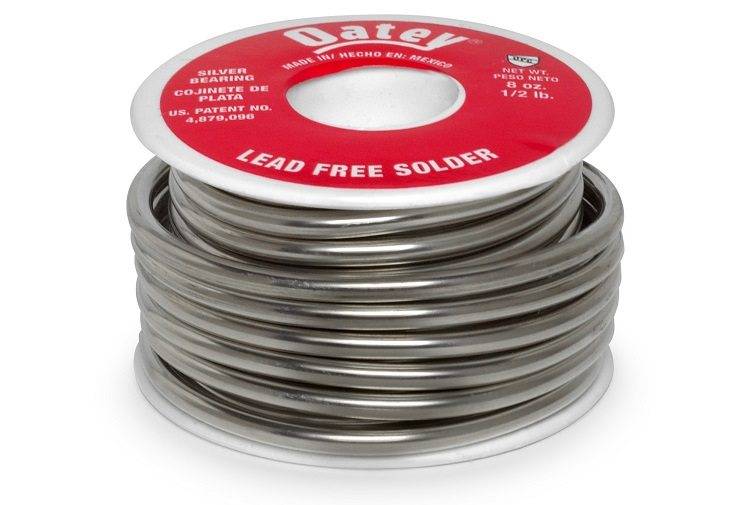

Температура плавления

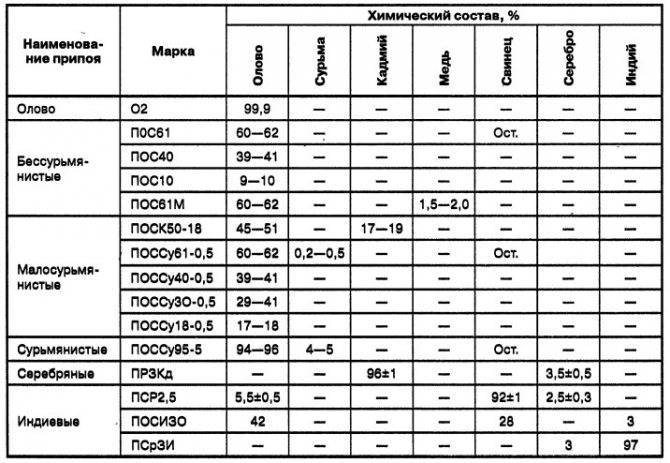

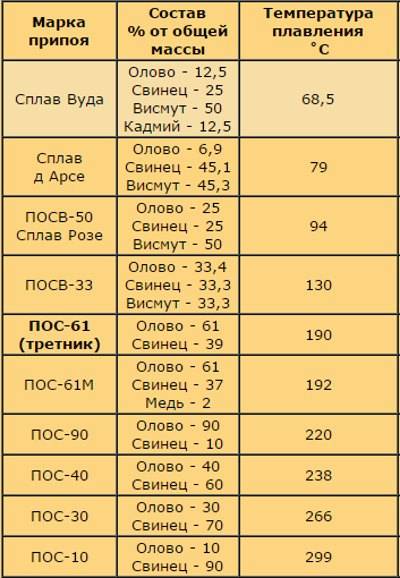

Основной критерий выбора качественных сплавов заключается в том, что они должны приходить в жидкое состояние раньше, чем соединяемые структуры, при этом температура плавления припоя существенно отличается от аналогичного показателя другого вида, например, имеющего в составе примеси свинца.

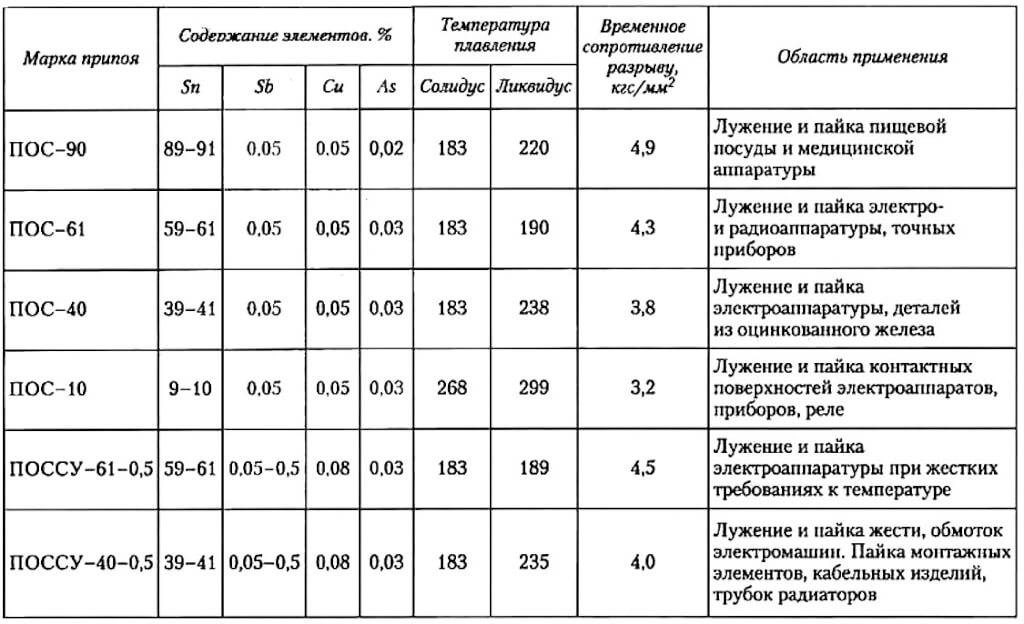

Наличие разных примесей влияет на способность плавиться при одинаковой температуре, например, ПОС-40 расплавляется при достижении 238 0С, но встречаются тугоплавкие припои и для их плавления применяются специальные приспособления.

Основные ошибки при пайке своими руками

Перед тем, как паять медные трубы необходимо убедиться в отсутствии дефектов на их поверхности, которые часто появляются при нарезке изделий. Надежность шва во многом зависит от чистоты материалов, используемых в работе. Для труб диаметром 6-108 мм ширина полученного соединения может составлять 7-50 мм.

Иногда при нанесении флюса некоторые участки трубы пропускаются, что влечет за собой некачественное сцепление припоя с изделием. К похожему результату приводит перегрев трубы, при котором флюс сгорает.

Во время пайки важно выполнять требования техники безопасности, поскольку работы связаны с применением открытого пламени и химически активных веществ. Перед тем, как паять медные трубы, необходимо позаботиться о средствах индивидуальной защиты: рукавицах, очках и т

д.

Правильно организованные и выполненные работы по соединению медных труб обеспечит долгий срок службы трубопровода.

Медные трубы – это детали для глобальных или локальных коммуникационных систем, транспортирующих газ, воду, продукты нефтепереработки, охлаждающие жидкости и прочие важные ресурсы. Для объединения отдельных фрагментов в единую сеть используется припой для пайки меди. Подбирают его в зависимости от условий, в которых проходит эксплуатация системы.

Правильно оформленное соединение обеспечивает герметичность всего комплекса и предотвращает утечку подающегося состава в окружающую среду. А их неправильное соединение в будущем может вылиться в массу проблем.

Давайте попробуем разобраться в видах припоя и в том, какому из них лучше отдать предпочтение в конкретной ситуации.

Какие металлы прочнее всего между собой паяются

В отличие от сварки, в пайке основным показателем качества готового изделия является не марка стали или металла, а выбор припоя, а также технологии формирования самого шва пайки. Так что тут вопрос скорее про то, на какой металл какой припой липнет лучше всего. Конечно, чем ближе по составу и плотности припой и металл, тем лучше будет адгезия. В итоге все сводится к выбору правильного припоя для каждого случая в отдельности.

А еще нужно следить, чтобы при соединении двух металлов не образовывалось электропары. Иначе соединение будет ржаветь и разрушаться от малейшей влаги. Так что тут будет уместна таблица совместимости при соединении цветных металлов между собой.

Буква «А» в таблице совместимости означает «ограниченно допустимый в атмосферных условиях».

Приведу еще несколько простых советов:

- Выбирайте более тугоплавкие припои.

- Тщательно зачищайте стыки скрепляемых деталей. Обрабатывайте наждачной бумагой не только сам шов, но и 0,5 — 2 см около стыка по поверхности металла.

- Залуживайте и запаивайте внахлест. Таким образом, вы увеличиваете общую площадь скрепления двух или нескольких деталей.

Техника безопасности при пайке стали в домашних условиях

Часто пренебрежение элементарными правилами работы с электрическими или горючими приборами приводит к потере здоровья или порче имущества.

Настоятельно рекомендую соблюдать технику безопасности при пайке:

- Держите паяльник на металлической площадке или специальном держаке, который отводит нагретое жало инструмента от плоскости стола.

- Выключайте паяльник от сети сразу после окончания работ.

- Проверяйте качество подключения газового баллона к самой горелке. Не допускайте утечек газа.

- Работайте в хорошо проветриваемом помещении.

- Не оставляйте горелку во включенном состоянии, если вы уже закончили работу.

- Уберите любые легковоспламеняющиеся вещества из рабочей зоны.

- Не хватайтесь голыми руками около нагретого шва. Вы можете получить ожог.

- Не трогайте пальцами припой, чтобы проверить прочность шва.

Соблюдая данные меры можно избежать травм, а также сохранить имущество в целостности. Паяйте с удовольствием и знанием дела!

Источник

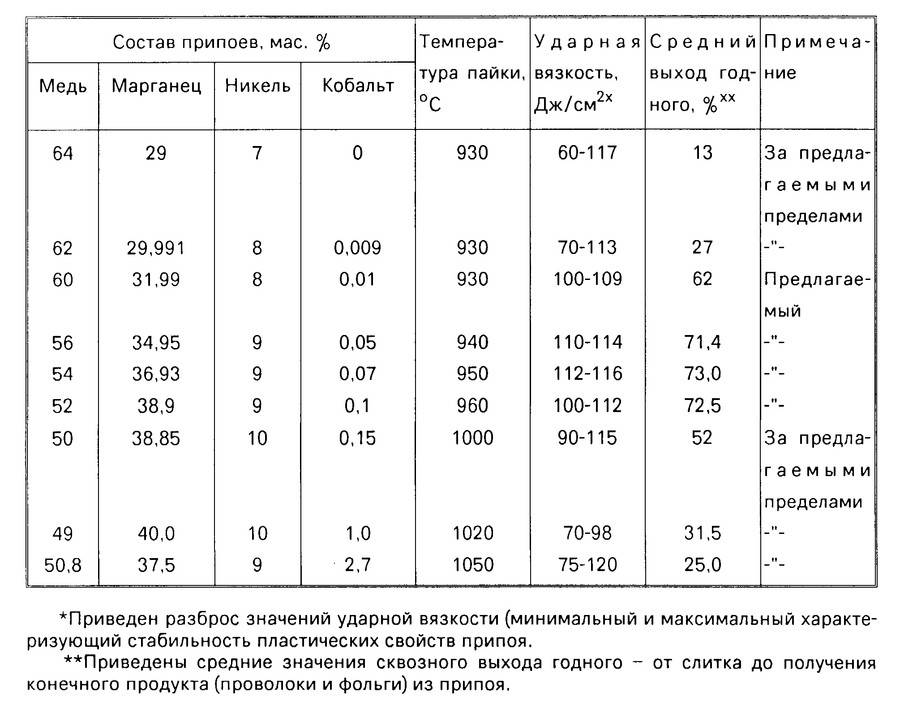

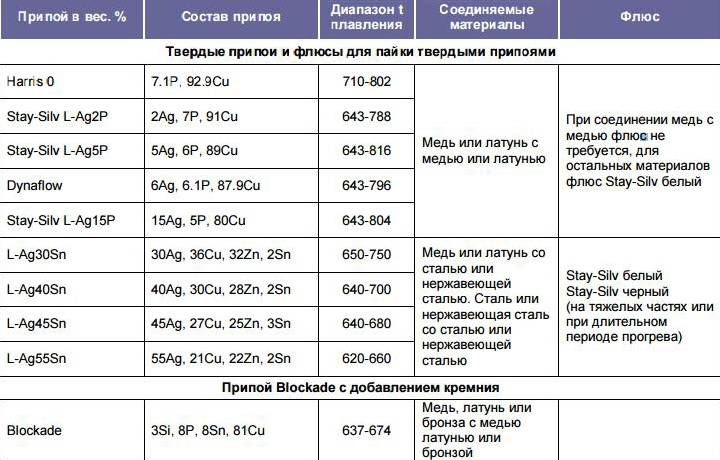

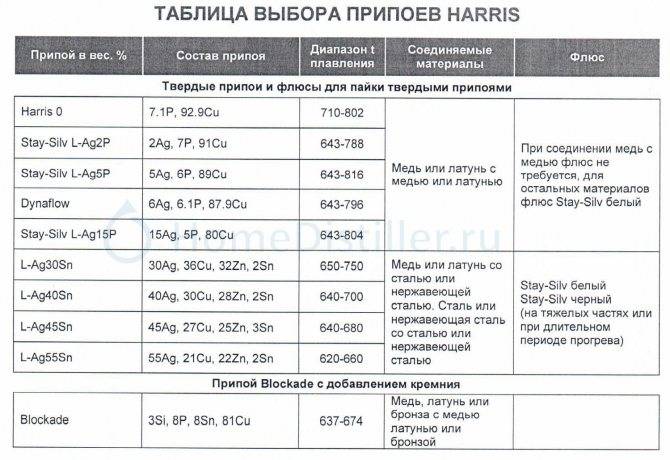

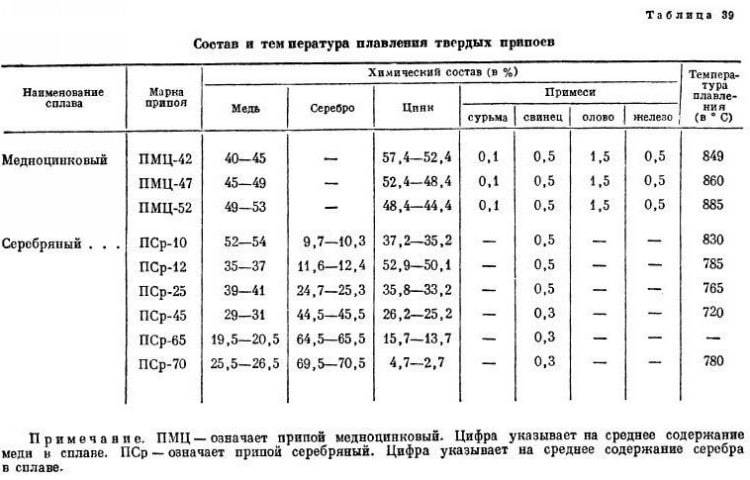

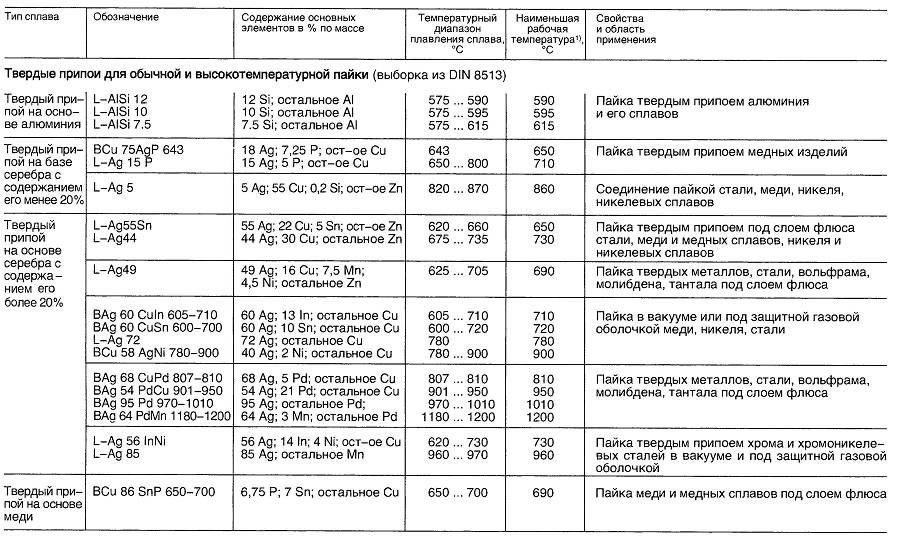

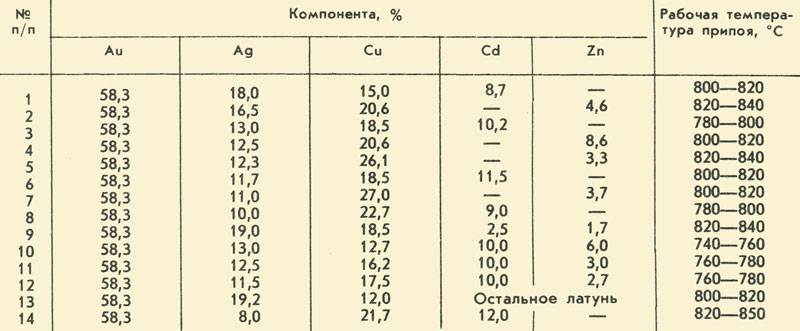

Твердые припои для пайки

Состав флюсов для пайки твердым припоем используется соединения проблемных мест, которые все время поддаются негативному воздействию окружающей среды (вибрации, перепады температур, удары и прочее). В основном это составы для высокотемпературной пайки, о т 400 градусов по Цельсию и выше. К ним относятся:

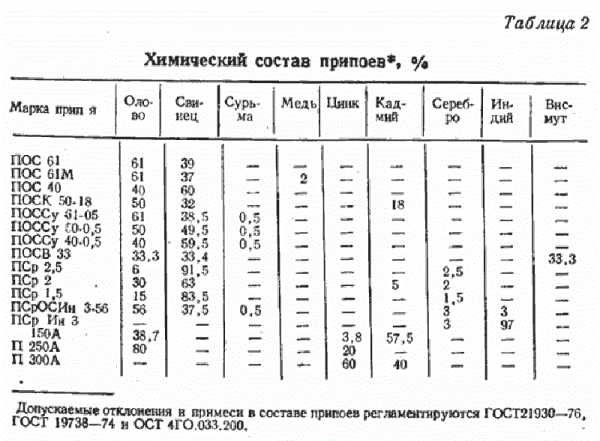

- Припой для твердого сплава из меди и цинка (до 1000);

- Фосфор и медь (до 900 градусов);

- Чистая медь применятся для процесса пайки высокоуглеродистого железа;

- Флюс безотмывочный, для пайки серебром (до 800 градусов включительно).

У твердоплавких припоев также есть свое распределение, они бывают тугоплавкими, с температурой для плавки от 850 градусов, и легкопавкие – с показателем выше данного температурного режима.

Нужно отметить, что смесь меди (используются марки М21, М11 и прочие) и цинка недостаточно распространена, из-за низких показателей прочности и относительно дорогой стоимости в большинстве случаев её успешно может заменить припой из бронзы с цинком или латуни.

Припои медно-фосфорного типа – это заменители очень дорогих серебряных флюсов. Они незаменимы при соединении медных металлов, бронзы, латуни и прочих соединений металлов, которые не должны работать на сгибы или ударные нагрузки. К слову, этот сплав еще называется припой для бесфлюсовой пайки (но не для меди).

Категорически запрещено использовать данные сплавы для пайки железа, черных металлов, низкоуглеродных сталей, т.к. при температурном воздействии и соединении с медью или фосфором образуется очень хрупкий химический элемент – фосфиды железа, который поспособствует тому, что шов разойдется.

Из-за металлофосфористых припоев образуются фосфиды железа, которые являются члишком хрупкими соединениями, и способствуют понижению качества металла, их не советуют использовать для пайки железа.

Видео: Приготовление паяльного флюса своими руками

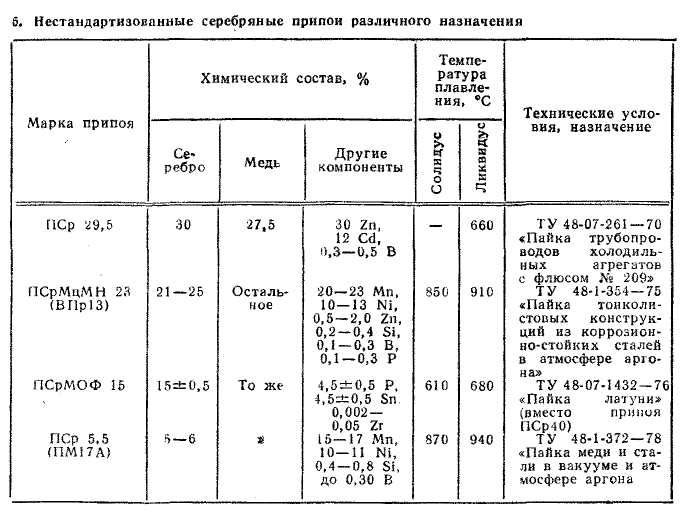

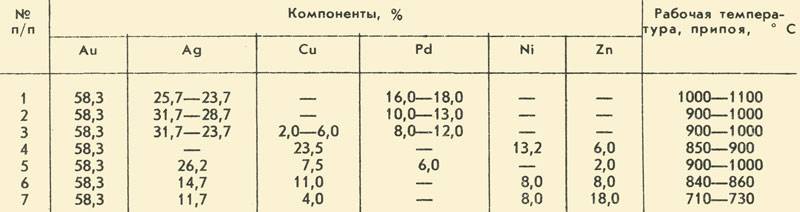

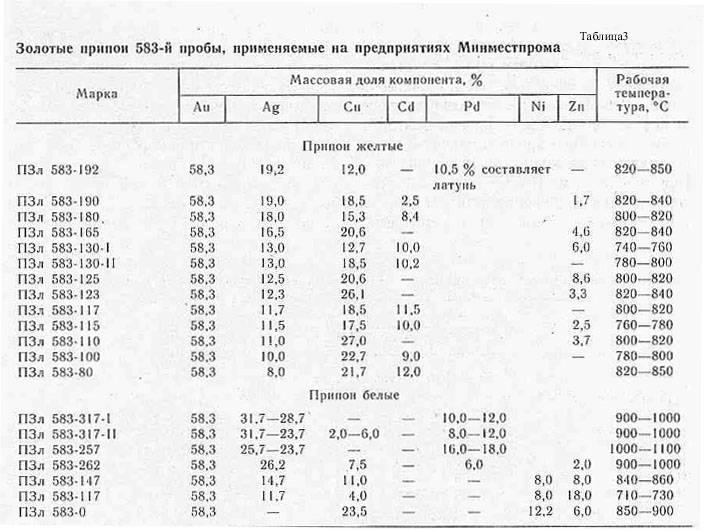

Самым лучшим вариантом для таких спаечных процессов является серебряные припои. Они наиболее дорогостоящие. И используются также для соединения проводов, капиллярной сетки из проводов, и очень сложных плат из серебряных компонентов.

Особенности состава пищевых припоев

Безопасным сплавом считается олово, поэтому основная доля всех припоев изготавливается на его основе. В состав входит ограниченное количество элементов, поэтому пищевых разновидностей немного. Элементы для «чистых» припоев:

- Медь, содержание которой находится в пределах 10%, что не повышает токсичность.

- Цинк также часто используется в качестве основного или добавочного элемента.

- Висмут. Он безвреден, его содержание в небольшом количестве относится к добавочному, и такие припои больше применяются для медицинских целей.

Нельзя использовать сурьму в больших количествах, категорически запрещен кадмий, который имеет высокий уровень токсичности.

Припой пищевой

Применение «чистых» припоев также определяется толщиной соединяемых деталей и допустимой температурой плавления для конструкций и изделий. Например, припой для пищевой меди по химическим свойствам может быть медно-серебряный, оловянно-цинковый и оловянно-медный, но температура плавления серебряных (670-800 °С) и использование горелки не подойдут для тонких конструкций, а также для металлов с температурой плавления, приближенной к температуре плавления припоя. Именно поэтому наиболее распространены оловянные сплавы, которые способны соединять различные металлы и «работают» при нагреве до 250 °С.

Разновидности

Пищевые припои для пайки используются в нескольких типах.

Серебряные. Здесь могут быть взяты модификации с добавлением никеля, меди, висмута, марганца. Температура их плавления составляет 670-800 градусов, что требует использования горелки для разогрева. Соединять конструкции нужно без применения нагрузок или давления на нее.

Хромоникелевые. Обеспечивают высокую прочность соединения, но для повышения прочности могут дополнительно быть легированы кальцием, натрием, никелем.

Медно-фосфорные. Низкоплавкие (до 450 °С), нужны для работы с медными изделиями. Образуют прочное соединение, для взаимодействия с которым требуется горелка соответствующей мощности.

Оловянные. Наиболее распространены «мягкие» разновидности с температурой плавления 250 °С. В их состав могут входить следующие элементы: медь, цинк, висмут. Их используют для неответственных деталей, а также соединяемых элементов тонкого сечения. Для некоторых изделий может потребоваться особый пищевой припой: для пайки самовара, например, применяют чистое олово или варианты с его содержанием 90%. Это одна из самых экологически чистых марок низкоплавкого припоя.

Процесс пайки пищевой нержавейки и меди

Области применения

Назначение зависит от используемых металлов для самих изделий, их конфигурации и толщины. Основные пищевые металлы — это:

Нержавейка

Метод ее соединения зависит от толщины листа: если она менее 3 мм и при отсутствии требований по прочности шва, можно использовать оловянные сплавы. Но лучшим считается серебряный припой для пайки нержавейки пищевой, особенно если в него входит небольшое количество никеля. Он имеет схожий цвет и коррозионную стойкость. Во втором случае нужно учитывать условия работы с нержавейкой, а также ее физико-химический состав, не каждый из которых может без последствий подвергаться столь высокому нагреву, который нужен для расплавления твердых припоев. Сложными являются сплавы с содержанием никеля более 25%, которые начинают при длительном нагреве до +500-700 °С выделять карбиды (снижается стойкость к коррозии).

При печном спаивании применяют серебряно-марганцевые или хромоникелевые разновидности. Пайка проводится с использованием буры.

Медь с латунью, нержавейкой

Комбинирование металлов усложняет пайку. Разница температур плавления и свойства металлов усложняют выбор припоя, флюса и, соответственно, технологии. Применение паяльника в большинстве случаев нерентабельно из-за использования твердых припоев и/или больших площадей соприкосновения. В качестве универсальной технологии подойдет пайка горелкой, поскольку это ускорит процесс, предотвращая окисление флюса. Для неответственных деталей вполне уместны латунные припои, для ответственных — стоит остановиться на более дорогом и качественном медно-фосфорном варианте.

Заключение

Для производственных масштабов разработаны нормы расхода припоя для пайки по ГОСТ, без которого невозможно рациональное применение дорогостоящих материалов. Оценка результативности проводилась на основании табличных данных свойств материала, базирующихся на измерении и сравнительных расчетах. Нормированию также подлежат и дополнительные элементы: флюсы, защитные, окислительные среды, расходные элементы для пайки.

Что такое сварка?

Сварка представляет собой чистый металл или термопластичный сплав из нескольких компонентов. Предназначен для соединения медных частей в единую интегральную сеть.

Под воздействием высоких температур припой плавится, растекается в зоне обработки и герметизирует поверхность. После окончательного охлаждения на материале трубы образуется прочный и ровный стык без ошибок

Под воздействием высоких температур припой плавится, растекается в зоне обработки и герметизирует поверхность. После окончательного охлаждения на материале трубы образуется прочный и ровный стык без ошибок

Технология соединения двух фрагментов, выполняемая по этому принципу, называется сваркой.

Среди основных достоинств техники стоит выделить:

- соединение без деформации;

- сохранение первоначальной формы обрабатываемых деталей;

- отсутствие какого-либо внутреннего напряжения;

- отличная прочность и высокий уровень герметичности создаваемого шва;

- устойчивость склеиваемого участка к различным температурным режимам, в том числе к интенсивному нагреву;

- простое разделение участков шва в случае необходимости изменения формата системы.

Сварка осуществляется специальным оборудованием: паяльником, газовой горелкой или паяльной лампой. Непосредственно перед работой участок тщательно очищается от дефектов поверхности и технических масел, и только после этого приступают к работе.

Процесс соединения фрагментов труб быстрый и легкий, но требует обязательного соблюдения элементарных правил безопасности. Чтобы избежать проблем и травм, нужно надевать на руки плотные рабочие перчатки, закрывать лицо и глаза специальными очками или маской, а одежду защищать плотным фартуком. Это убережет мастера от возможных аварий.

Для сварки в домашних условиях часто используют паяльник. Горелка или лампа используются там, где мощностей сварщика недостаточно или необходимо соединить детали большой толщины и внушительной массы

Для сварки в домашних условиях часто используют паяльник. Горелка или лампа используются там, где мощностей сварщика недостаточно или необходимо соединить детали большой толщины и внушительной массы

Классификация припоев для медных труб

Тип и параметры соединительных элементов определяются областью последующей эксплуатации трубной системы из медных деталей.

По уровню температурной обработки припои разделяются на три типа:

- низкотемпературные;

- среднетемпературные;

- высокотемпературные.

Низкотемпературные варианты плавятся в диапазоне от 150 до 450 °C. Не меняют изначальные физические параметры деталей. В области соединения создают аккуратный, но не слишком прочный шов. Предназначаются для применения в отопительных и водопроводных сетях, не подвергающихся серьезным нагрузкам.

Обеспечивают герметичность и целостность труб диаметром до 10 см, установленных в коммуникационных системах, транспортирующих теплоноситель температурой до 130 °С.

Среднетемпературные и высокотемпературные материалы размягчаются при показателях в диапазоне от 450 до 1100/1850 °C. Гарантируют максимально прочное, крепкое соединение, не чувствительное к внешнему воздействию.

Высокотемпературные припои отличаются хорошей надежностью и подходят для использования в централизованных и частных отопительных системах, и газовых трубопроводах. Позволяют сделать дополнительный отвод, не прибегая к демонтажу всего комплекса

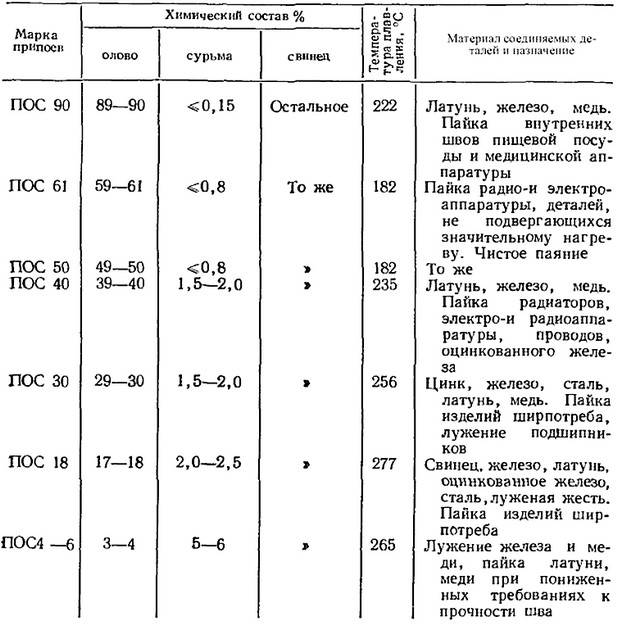

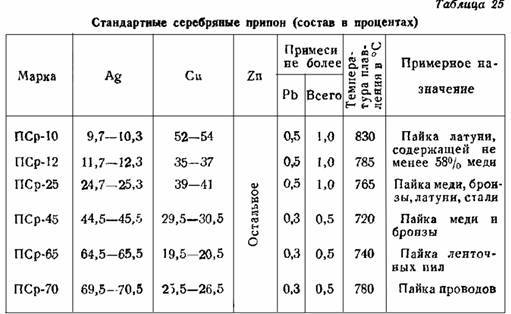

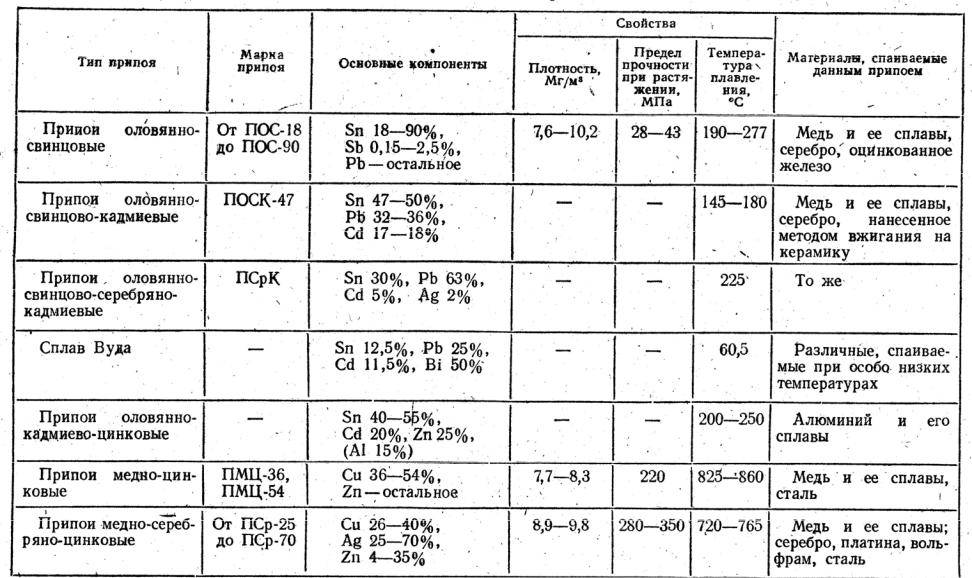

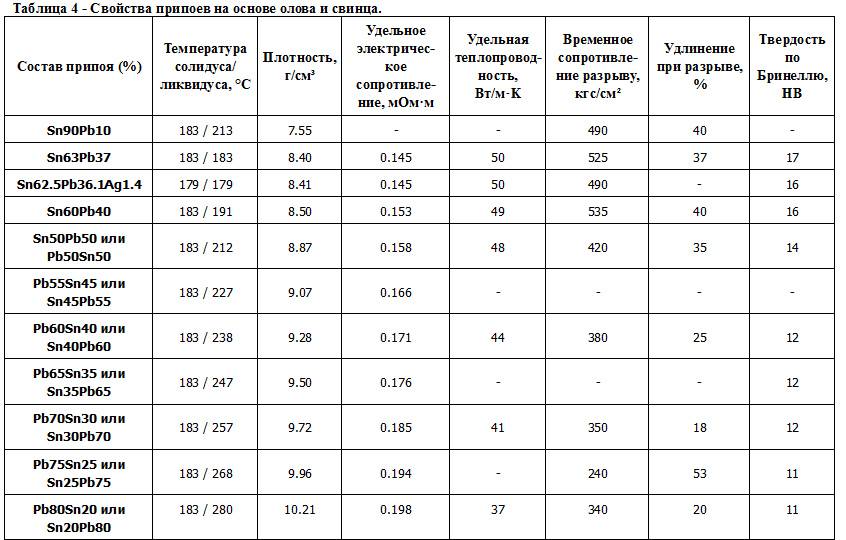

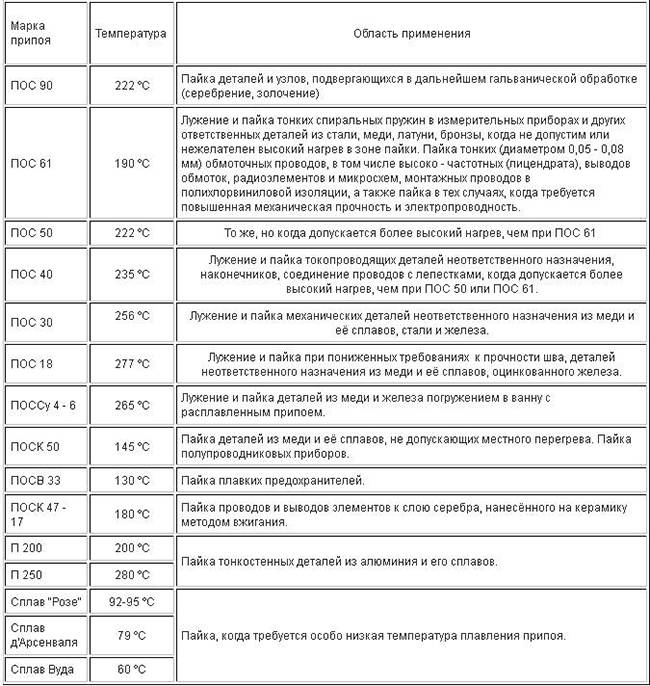

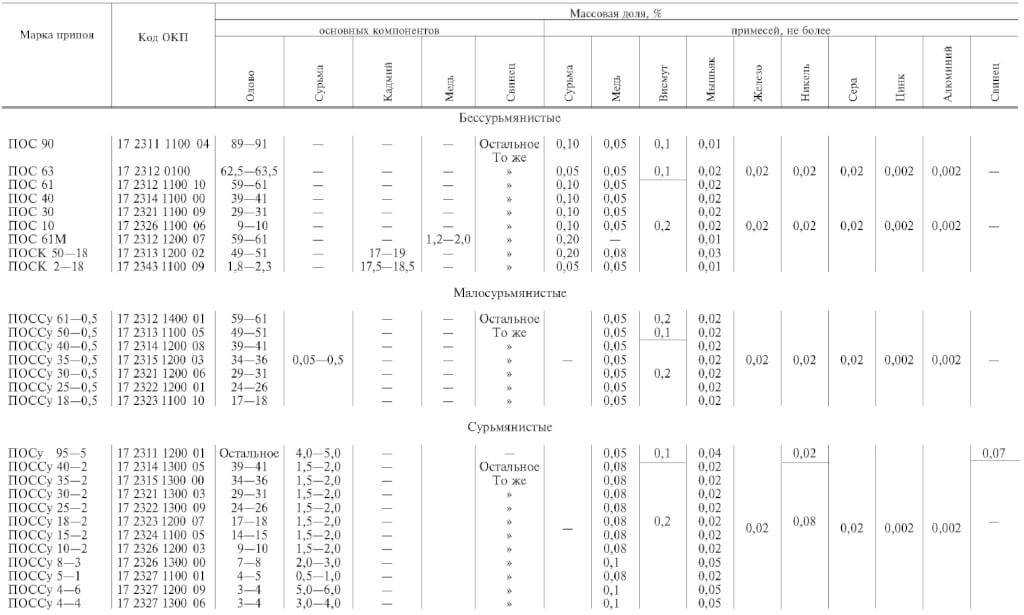

По химическому составу современные, практичные припои распределяются на мягкие легкоплавкие и твердые тугоплавкие.

В первую категорию входят следующие позиции:

- свинцовые – содержат только свинец в чистом виде и расплавляются при температуре от 180 до 230 °C;

- оловянные – состоят из олова и плавятся при 220 °C, создают прочный и пластичный шов;

- свинцово-оловянные – могут содержать от 15 до 90% олова. Температура расплавления таких элементов составляет 183-280 °C;

- оловянно-медные – на 97% состоят из высококачественного олова и на 3% из меди. Относятся к самым популярным и продаются по разумной цене. Образуют прочное соединение с хорошей устойчивостью к коррозии;

- медные с серебром – на 95% состоят из меди и на 5% из серебра. Отличаются высокими прочностными характеристиками и обеспечивают надежное сцепление между фрагментами.

Мягкие низкотемпературные припои актуальны для организации отопительных сетей, индивидуальных и централизованных водопроводных магистралей. Для газовых коммуникаций такой вариант категорически не подходит

Свинец считается вредным для здоровья человека элементом. Использование свинцовосодержащих припоев категорически запрещается в сетях, подающих воду в многоквартирные или частные дома, на предприятия или в общественные учреждения. На другие типы коммуникаций этот запрет не распространяется.

Для высокотемпературной обработки подходят твердые тугоплавкие материалы:

- медь в сочетании с серебром и цинком – содержит меди 30%, серебра — 44% и цинка — 26%. Область сцепления отличается хорошей прочностью, сохраняет пластичность, эффективно противостоит коррозии и демонстрирует повышенную теплопроводность;

- медь с фосфором – сплав из 94% меди и 6% фосфора. В процессе пайки не нуждается в применении флюса. Делает крепкое и надежное соединение, но частично теряет эластичность при низких температурах окружающей среды;

- серебро – во время пайки требует обязательного использования флюса. Создает крепкий, надежный шов с хорошей пластичностью и высокой коррозийной устойчивостью. Стоит значительно дороже аналогов из простых металлов и широкого распространения не имеет. Применяется там, где есть экономическая целесообразность и предъявляются повышенные требования к качеству трубного соединения.

При помощи тугоплавких припоев монтируют комплексы из труб диаметром от 12 до 159 мм, включая газовые коммуникационные сети, отопительные трассы и водопроводные магистрали диаметром от 28 мм.

Чтобы медь не потеряла своих прочностных характеристик в процессе пайки, не следует опускать деталь со свежим швом в воду или подвергать ее искусственному обдуву ради охлаждения. Надежное, прочное и долговечное соединение обеспечит металл, остывший естественным путем

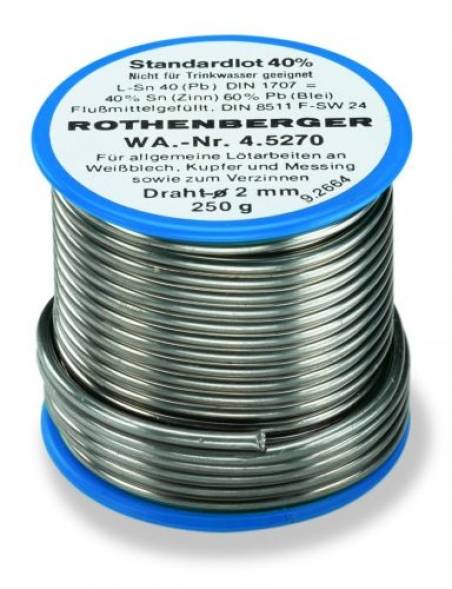

Мягкие припои для удобства пользования обычно изготовляются в форме катушек. Твердые элементы поставляются в виде проволок разной длины.

Для усиления целостности и повышения прочностных характеристик шва, нахлест должен составлять не менее 5 мм. В процессе обработки нужно оставить микроскопический зазор, чтобы припой втянулся внутрь равномерно, заполнил пустоты и образовал надежную герметичную латку

![Припой для пайки [алюминия, меди, стали]](https://santehnika31.ru/wp-content/uploads/9/b/a/9ba8fc9d09fc52d3b47c2497d6aeff35.jpeg)