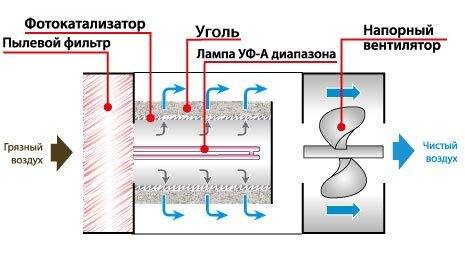

Метод очистки с помощью приборов, использующих фотокатализаторы

Следующие приборы, работают аналогично фильтрам НЕРА, то есть очистка включает несколько этапов. Они полностью уничтожают вредные примеси, и даже микроорганизмы, находящиеся в воздушных массах. Такие приборы снабжены катализатором, ультрафиолетовой лампой, иногда дополняются устройством, генерирующим ионы, фильтрами, использующими активированный уголь или металлическими пластинами, работающими на основе электростатистического поля. Такие приборы являются самыми эффективными среди устройств, занимающихся очисткой воздушного пространства. Ко всему прочему, они экологичны, безопасны в применении, экономичны и неприхотливы в уходе.

Приборы, оснащенные фотокатализатором, полностью уничтожают любые примеси в воздухе

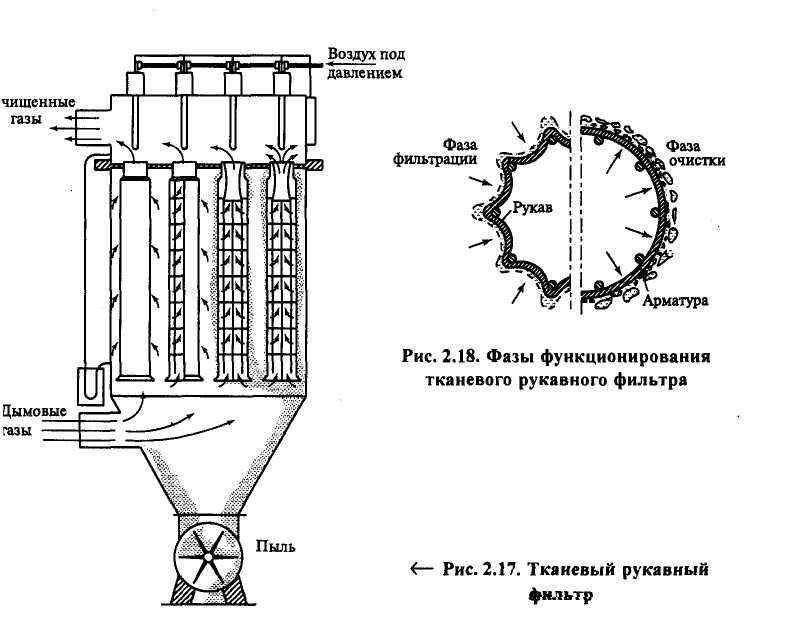

Рукав

Фильтрующий элемент оборудования представляет собой рукав, изготовленный из иглопробивной нетканой материи. Существуют две основных конструкции:

- эллипсная, размещаемая как в вертикальном, так и в горизонтальном положении;

- круглая, подходящая для использования только в вертикальном расположении.

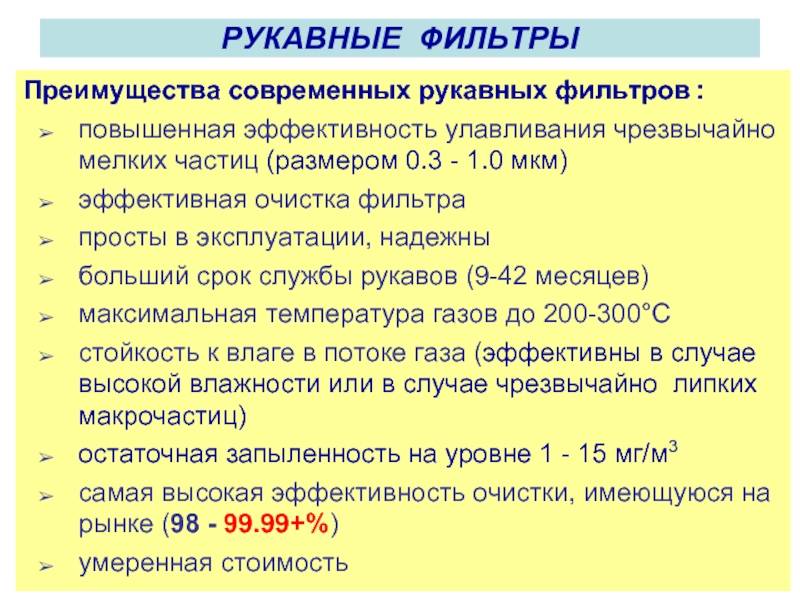

Средний период эксплуатации рукавов составляет около 3 лет, в некоторых случаях они могут использоваться более 7 лет. Несмотря на это, эффективность оборудования напрямую зависит от регулярной замены рукавов. Также рекомендуется использование современных тканей, снижающих остаточную запыленность.

Смотреть галерею

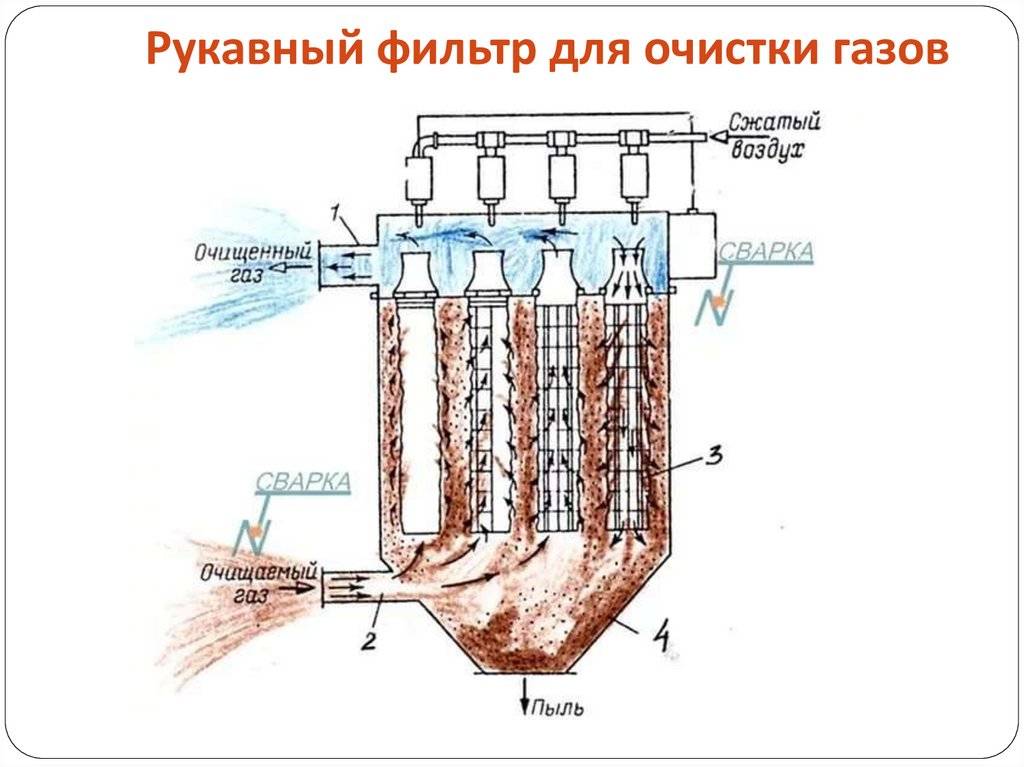

Рукавные фильтры с импульсной продувкой

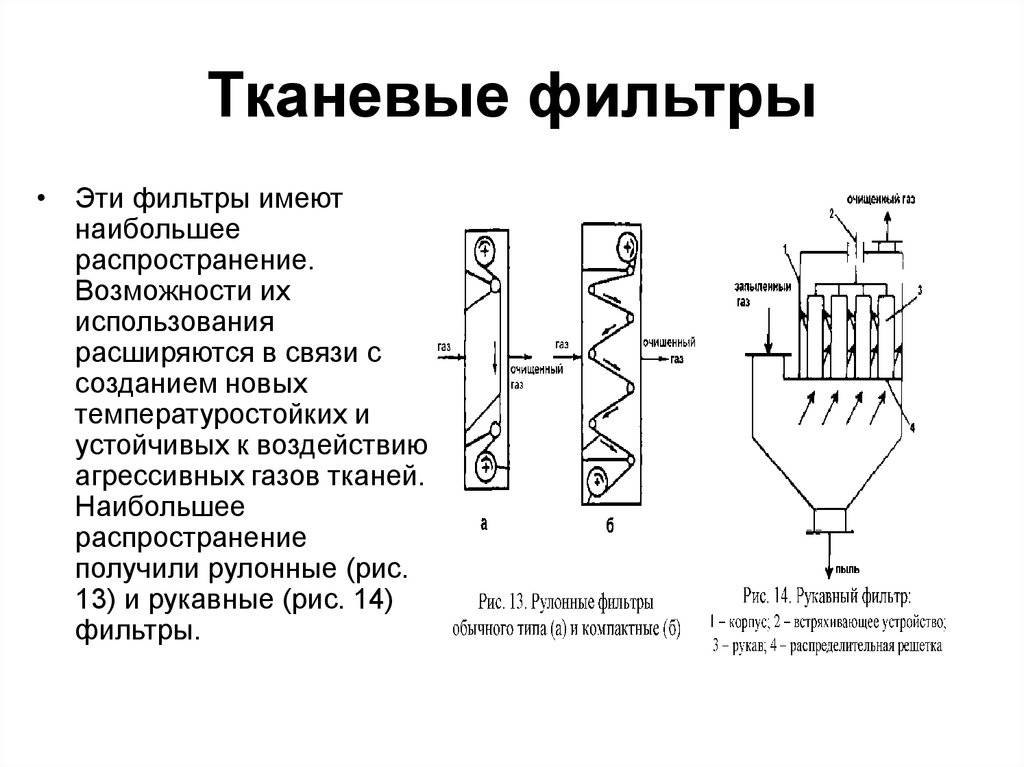

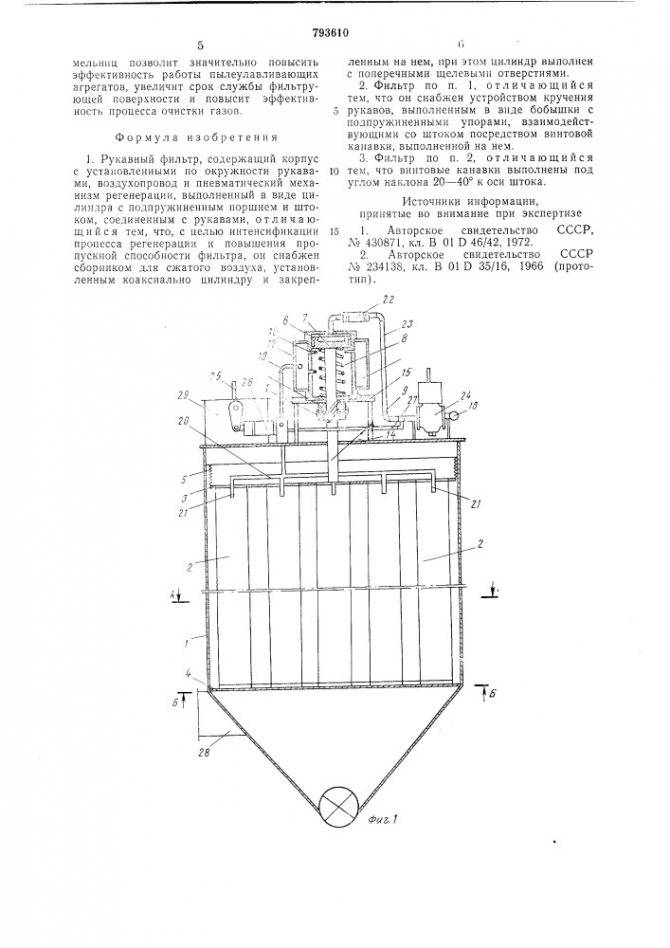

Простая конструкция рукавных фильтров и их эффективная работа сделала этот тип фильтрующих механизмов наиболее распространенным в промышленности. Причем подобные фильтры имеют внутреннюю классификацию, характеризующую тип используемого материала и особенности подачи газа.

Конструкция рукавных фильтров такова, что позволяет обеспечивать фильтрацию газа сразу в несколько потоков. Пространство между рукавами обеспечивает свободное раздувание рукавов под действием воздушного потока и легкость их замены или ремонта.

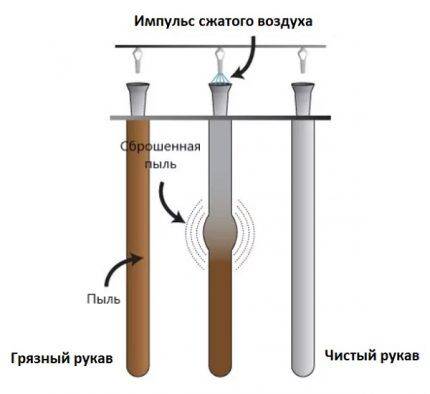

Рукавный фильтр с импульсной продувкой

Конструкция фильтровальных рукавов может быть различной. Обычно они выполняются в виде тканевого (цельносшитого или состоящего из частей) цилиндра с распорными рукавами или без них. Верхний и нижний края рукавов, в тех местах, где происходит крепление хомутом, подворачиваются и подшиваются для придания им большей прочности.

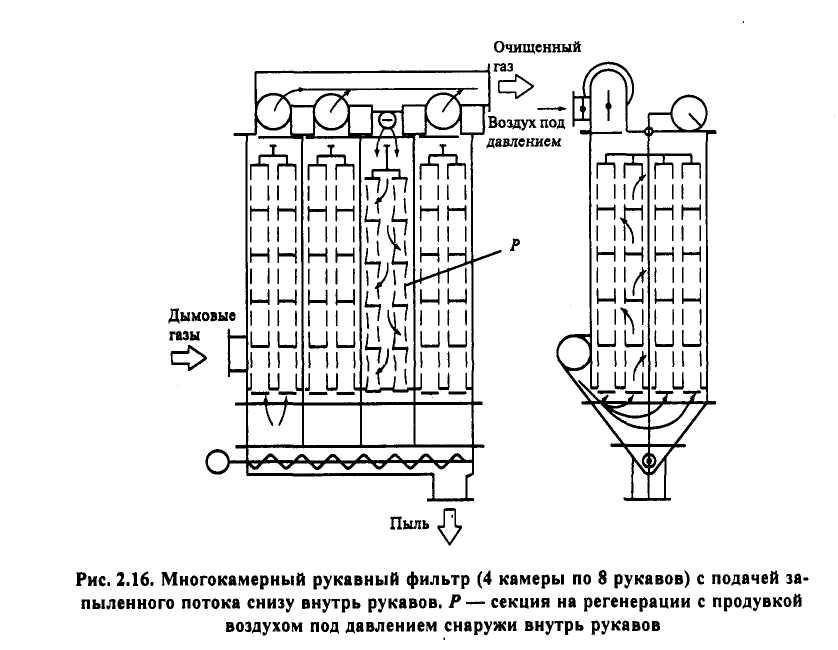

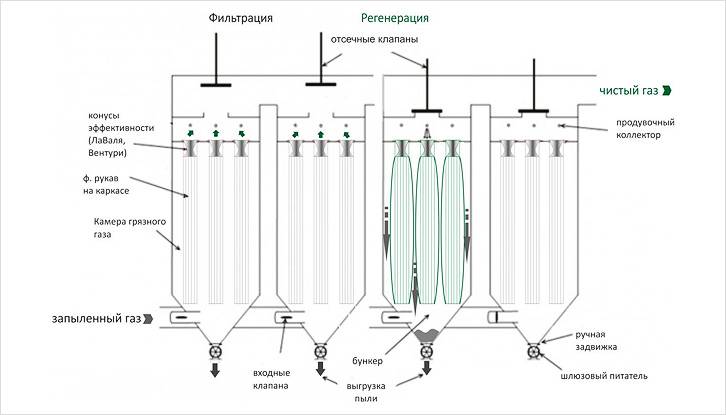

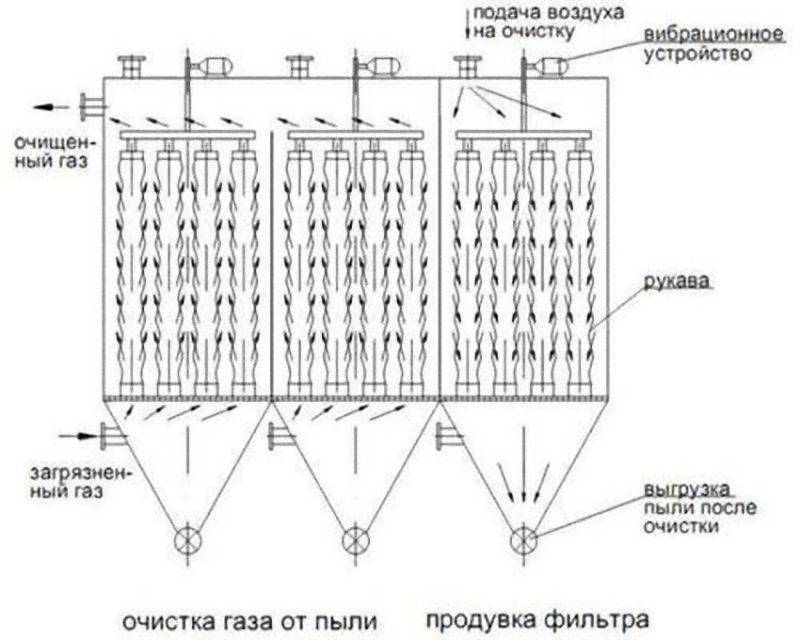

Фильтры, которые используются для очищения газов от пыли, чаще всего выполняются в виде нескольких рукавных фильтров, которые параллельно подсоединены в батареи. При этом фильтрация происходит попеременно в трех блоках, которые расположены друг за другом.

В двух из этих блоков выполняется собственная фильтрация, а в третьем – выгрузка осадка.

Батарея рукавных фильтров

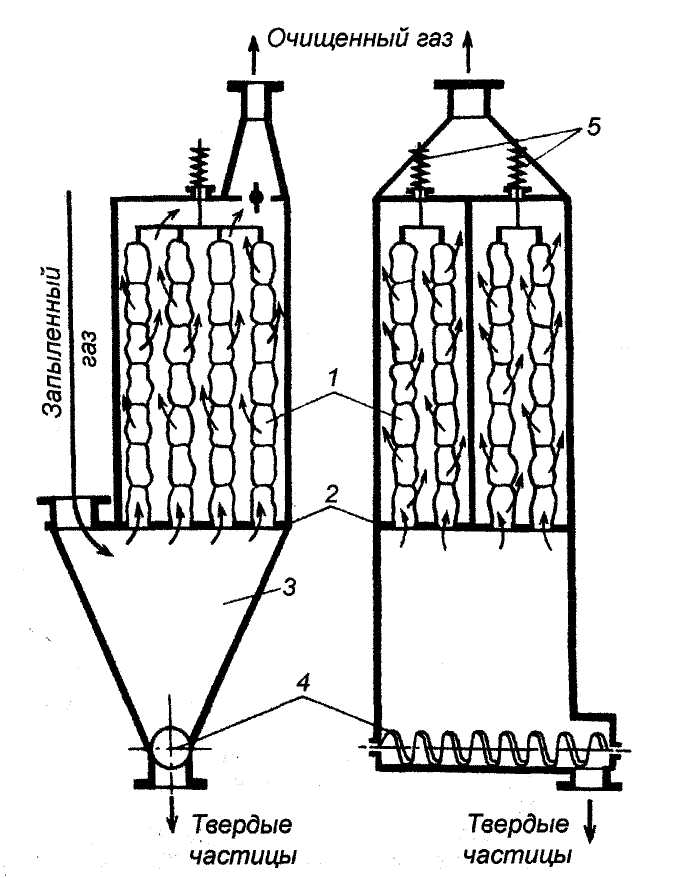

В процессе фильтрации газ, который загрязнен пылью, направляется в рукава фильтра. Частицы пыли из газа остаются на рукаве, образуют осадок.

В том момент, когда осадок достигает максимальной толщины, газ перестает подаваться в аппарат. После этого в рукав фильтра вдувается воздух, в обратном направлении. А благодаря вибрации осадок отпадает от рукава фильтра. Осадок падает вниз и попадает в конус, а из него выгружается в мешки.

Для того чтобы полностью очистить рукава фильтров, его переводят в режим удаления пыли.

Чтобы качественно очистить непрерывный поток газа от частиц пыли , следует использовать батарею из трех рукавов, который работают по очереди. Два из фильтров постоянно работают, а третий является резервным и вытряхивается во время работы первых двух.

Также как и при разделении суспензий, очистка газов от взвешенных частиц методом фильтрования используется в том случае, когда разделение не может производиться методом осаждения в циклонах и отстойных камерах. Принцип работы аппаратов для очищения газов методом фильтрования аналогичен действию аппаратов для разделения суспензий. В таких аппаратах применяются пористые перегородки, пропускающие газ, но задерживающие при этом твердые частицы на своей поверхности.

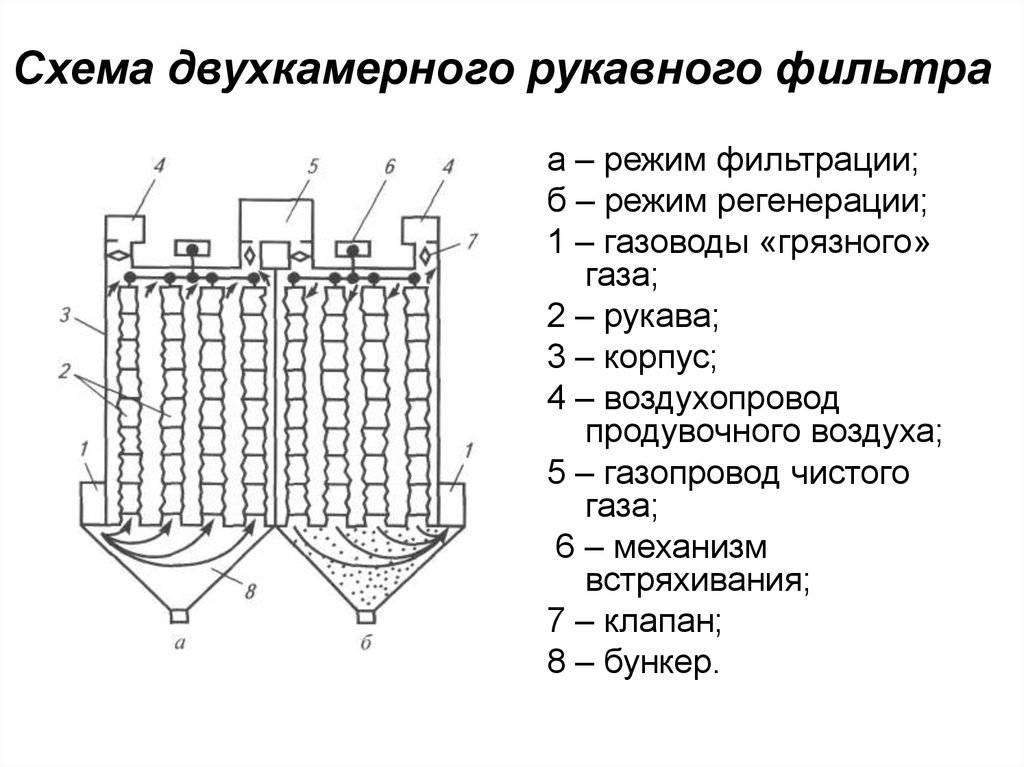

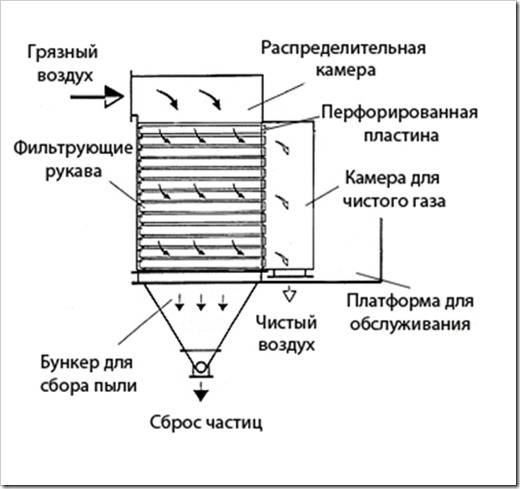

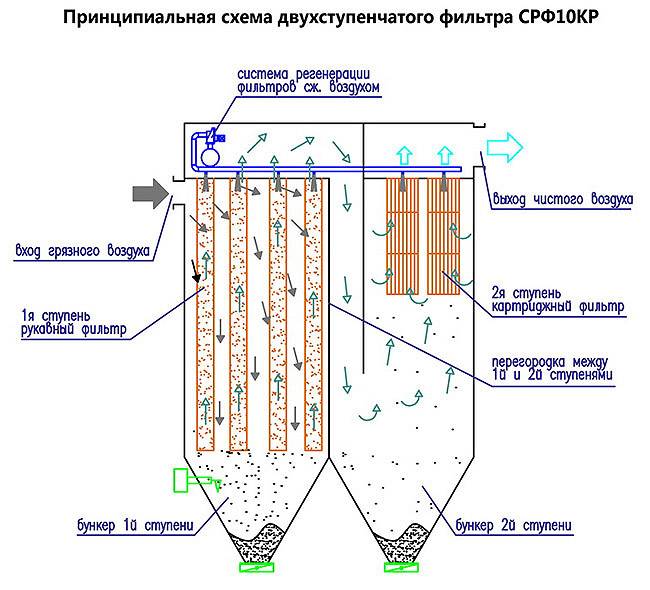

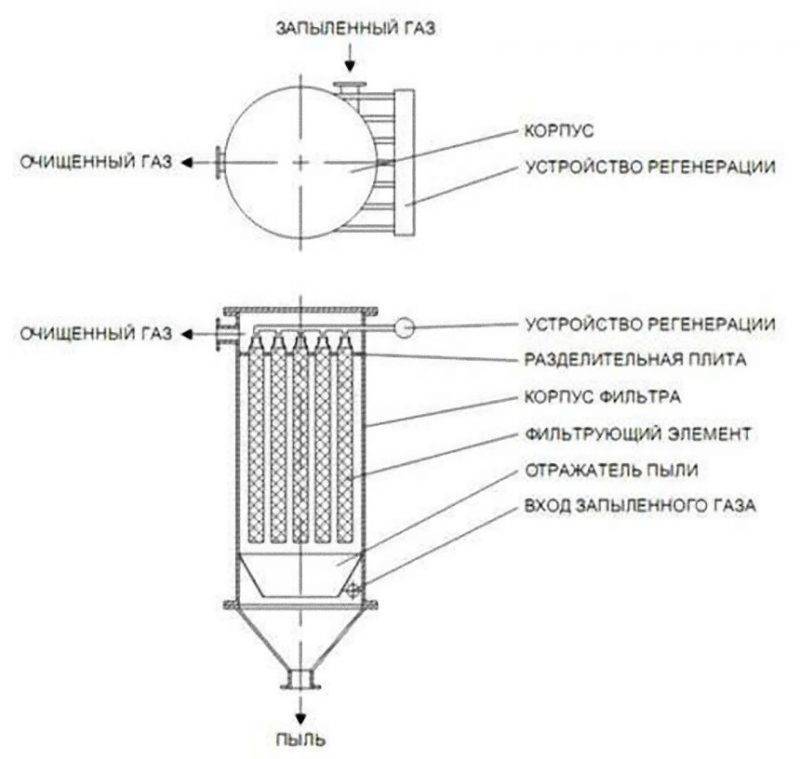

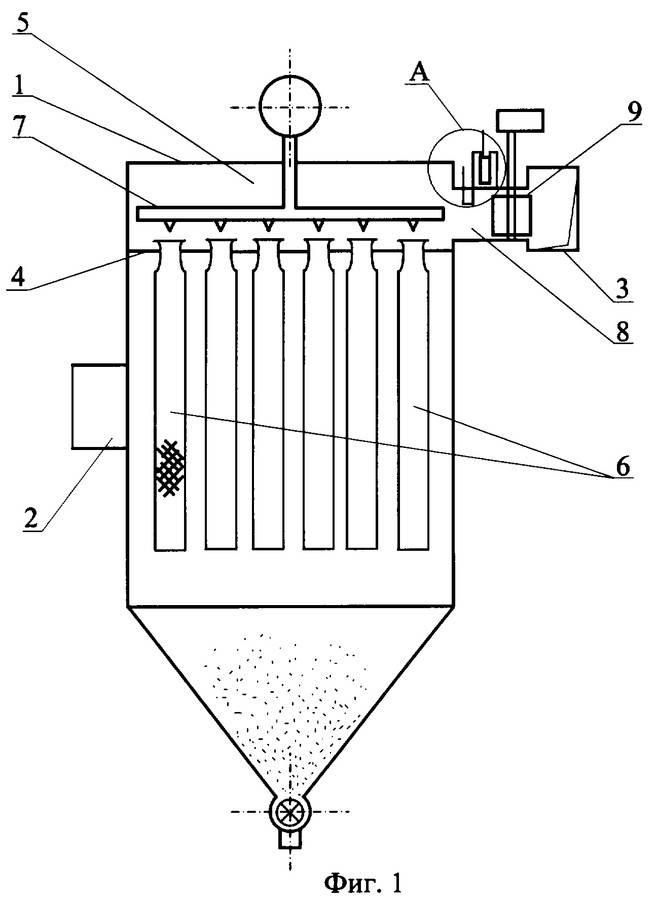

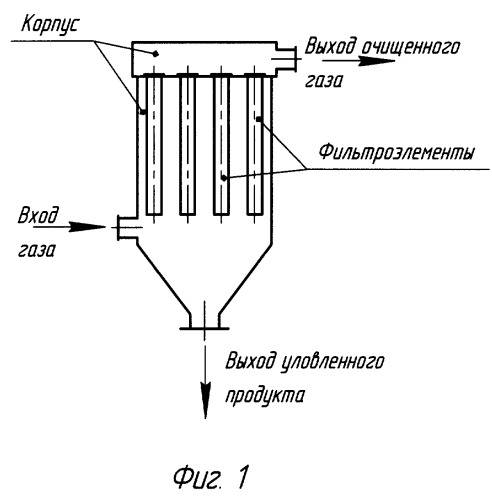

Устройство и схема

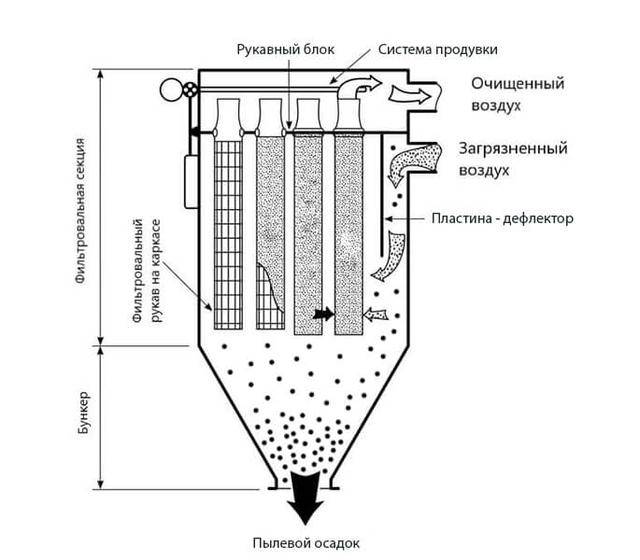

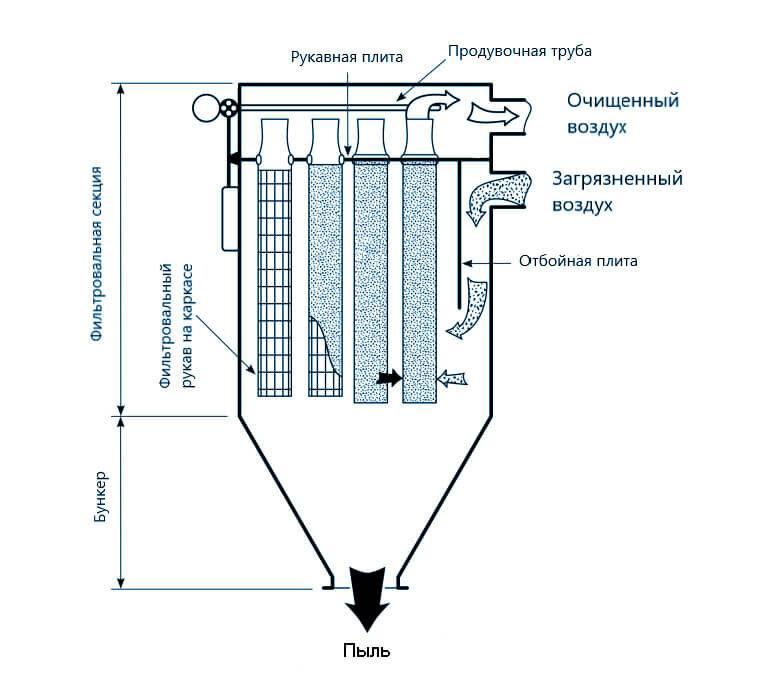

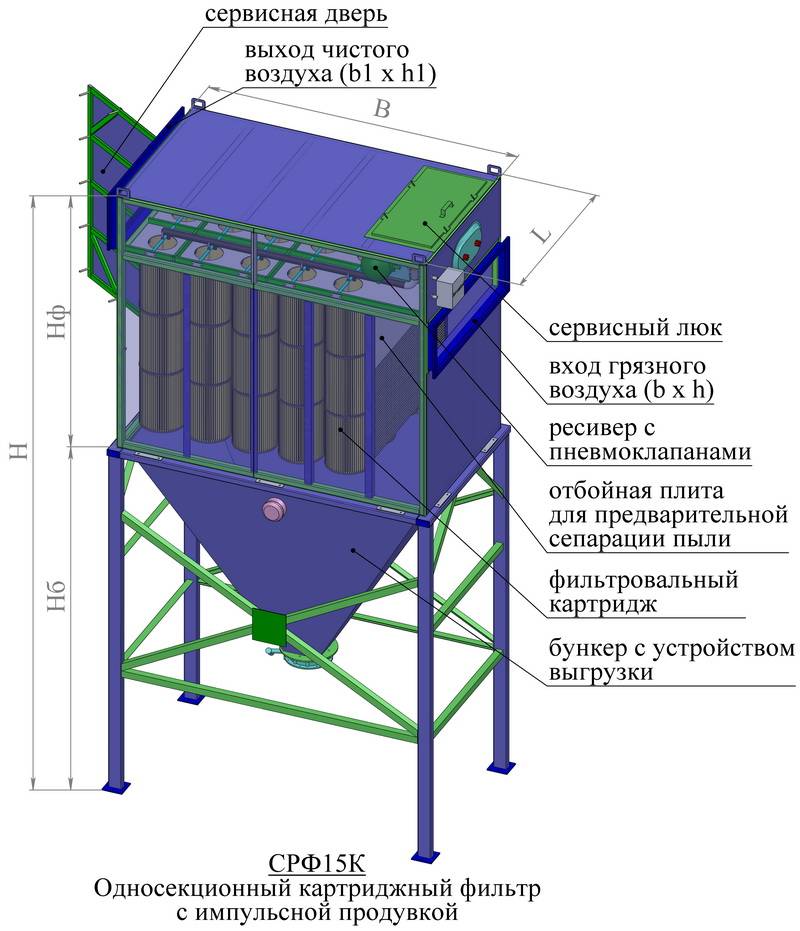

Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов:

- Камера грязного газа

- Камера чистого газа

- Корпус рукавного фильтра

- Монтажная плита (разделительная плита между чистой и грязной камерой)

- Фильтровальные рукава

- Система регенерации с ресиверами, пневмоклапанами, продувочными трубами

- Бункер с устройством выгрузки уловленной пыли и опорами

- Система автоматики управления

Конфигурация фильтра отличается в зависимости от условий эксплуатации и может быть дополнена площадками обслуживания, системой автоматической выгрузки бункера, пневмо или вибро системой сводообрушения бункера, системой аварийного подмеса наружнего воздуха для снижения температуры. В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией.

Для фильтрации взрывоопасной пыли, например при производстве муки, цемента, угольных предприятиях, фильтры изготавливаются во взрывозащищенном исполнении. Взрывозащищенное исполнение рукавного фильтра предполагает использование фильтровальных рукавов с антистатическим покрытием, что предотвращает образование статического заряда на поверхности фильтрующего материала. Так же на корпусе фильтра устанавливаются взрыворазрывные мембраны, которые высвобождают избыточное давление в случае взрыва.

Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

Это интересно: Коды ошибок кондиционера Electrolux: как расшифровать коды неисправностей и устранить их

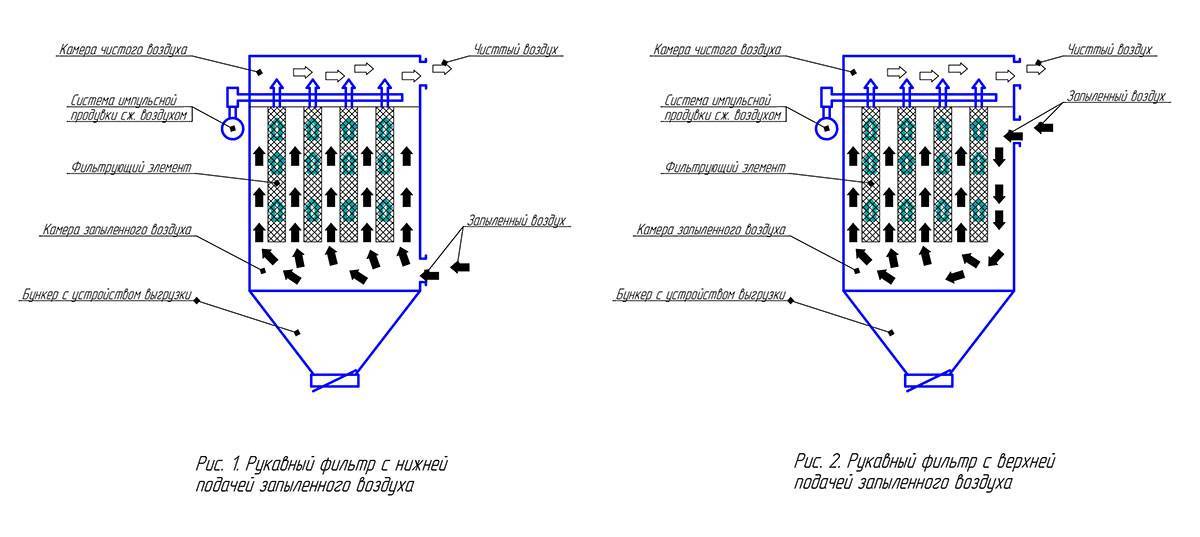

Устройство рукавных фильтров

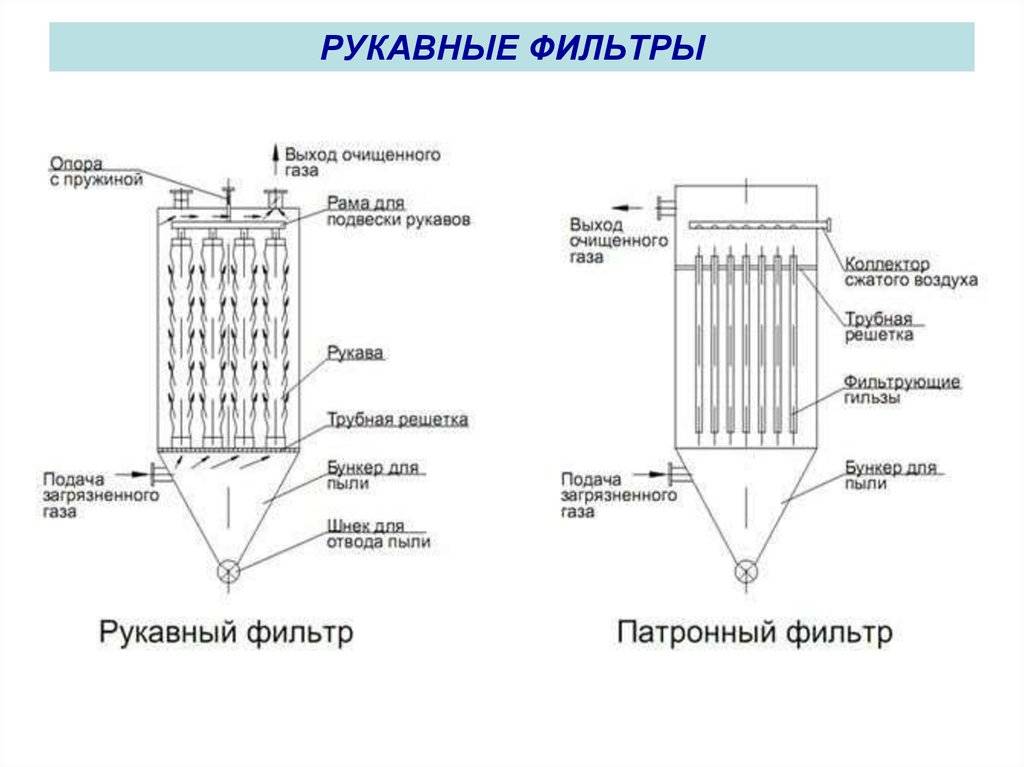

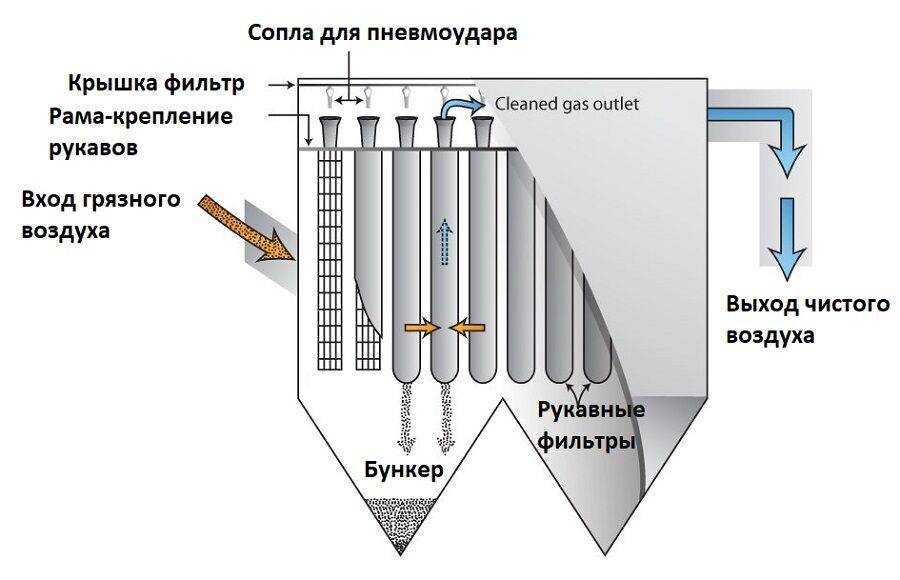

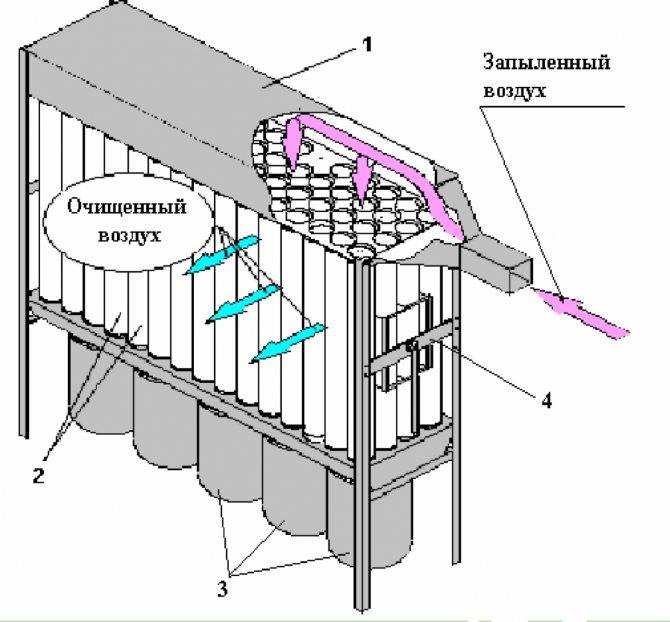

Оборудование, оснащённое рукавными фильтрующими элементами, состоит из следующих частей:

трубопровод подачи запылённого воздуха;

трубопровод отвода чистого воздуха;

камеры запылённого воздуха;

камеры чистого воздуха;

фильтрующих элементов рукавного типа;

системы импульсной продувки сжатым воздухом или системы механического встряхивания.

бункера для сбора пыли, с устройством выгрузки;

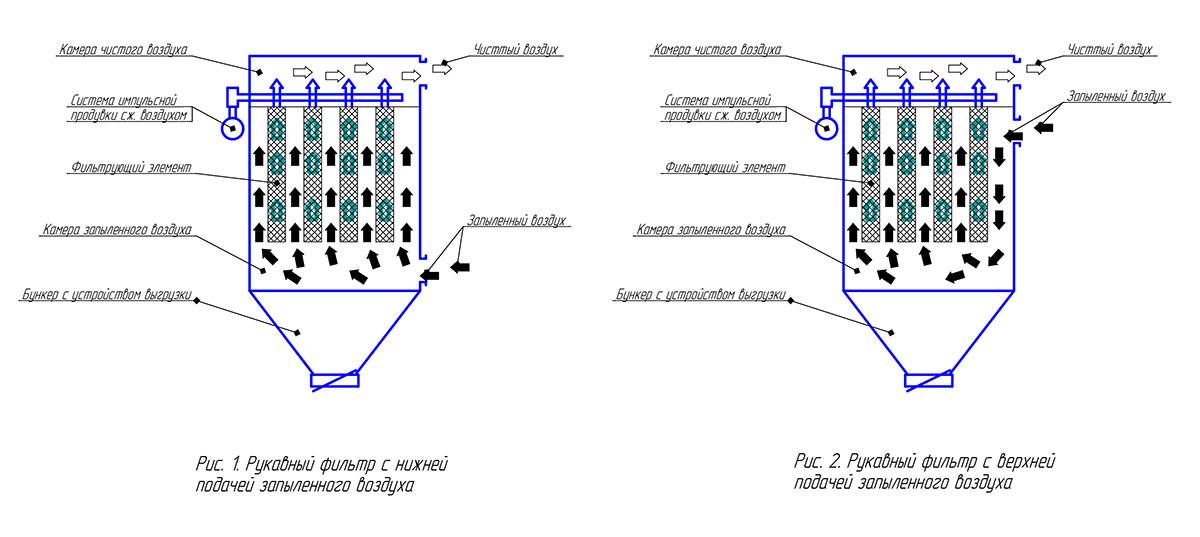

Схематически устройство установки рукавных фильтров вертикального исполнения изображено на рисунках 1. и 2.

В зависимости от вида загрязняющей пыли, фильтрующие рукава изготавливаются из разных материалов:

нетканого иглопропробивного;

холостопрошивного;

войлочного гибкого фильтровального материала.

Также в зависимости от конструкции фильтровальной установки и типа пыли могут применяться каркасы для рукавов, обеспечивающие цилиндрическую форму и максимальную площадь фильтрующей поверхности.

Конструктивно, фильтрующие установки бывают, вертикального и горизонтального исполнения, в зависимости от расположения рукавов.

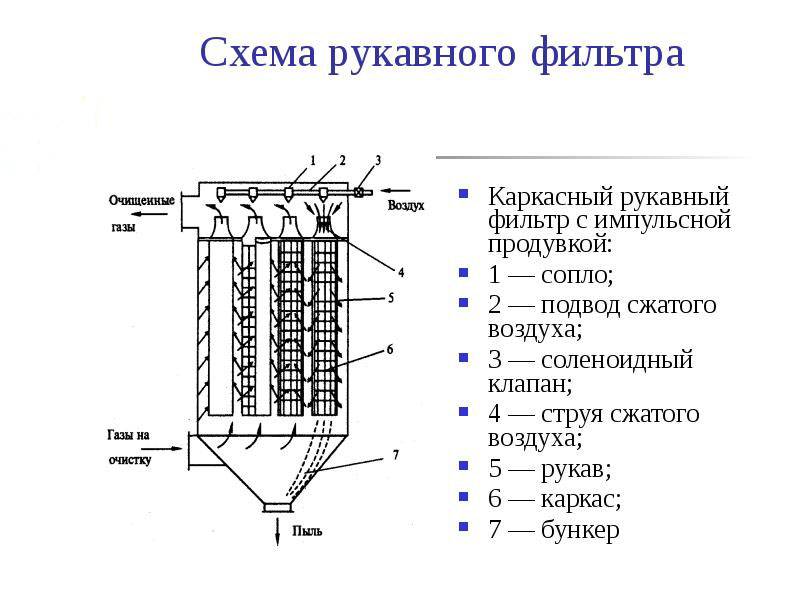

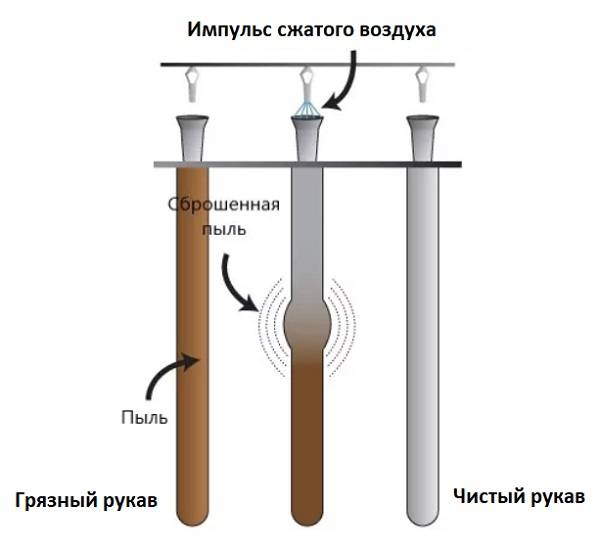

Важным элементом, обеспечивающим эффективное функционирование фильтра, является импульсная продувка сжатым воздухом или механическое встряхивание.

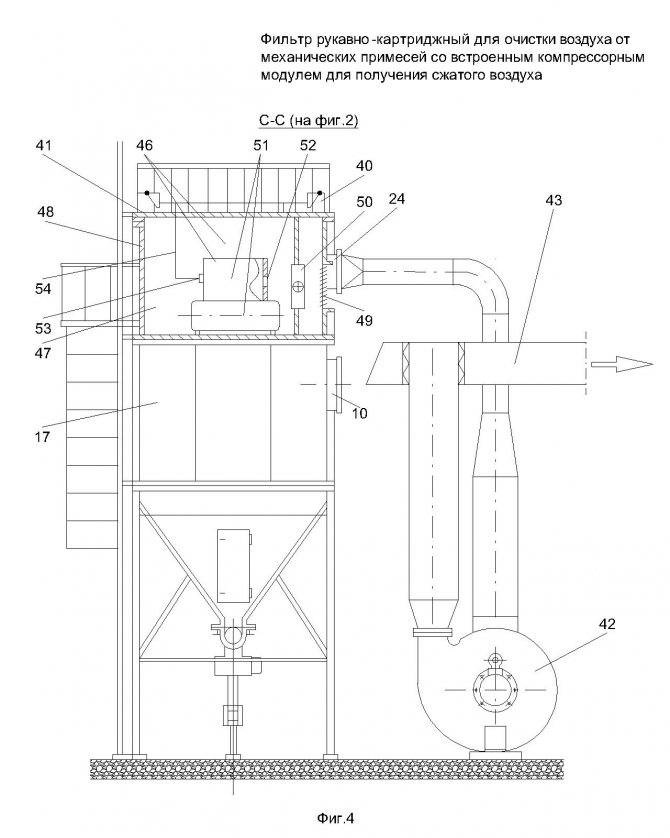

Система импульсной продувки сжатым воздухом, в основном, применяется при вертикальном исполнении установки. Она состоит из воздушного клапана подачи воздуха в фильтр, трубопроводов и блока управления. Может устанавливаться:

один клапан для одновременной продувки всех фильтров;

один клапан на блок из нескольких фильтров;

каждый рукав оборудуется отдельным клапаном продувки.

Количество клапанов зависит от производительности фильтрующей установки и вида пыли.

Механическое встряхивание, чаще применяется в установках горизонтального исполнения. Встряхивание выполняется различными способами:

вращением эксцентрика или шестерни;

движением штока электромагнита или пневмоцилиндра.

В зависимости от фракции пыли, фильтрующая установка может быть дополнительно оборудована циклонами. Например, при очистке воздуха после камеры напыления порошковой краски, циклон отделяет более крупную фракцию порошка для его повторного использования.

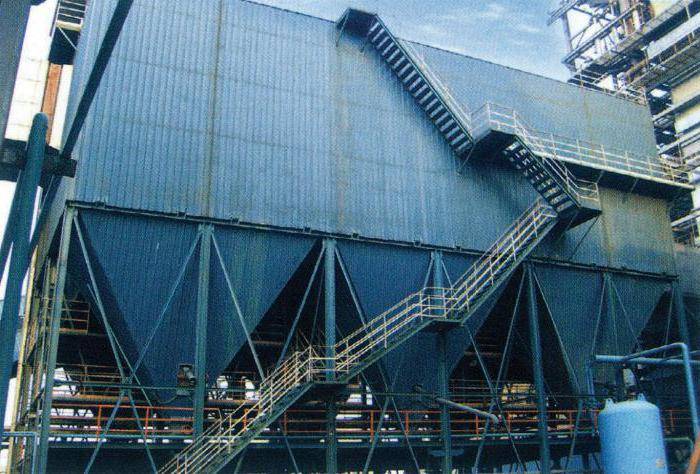

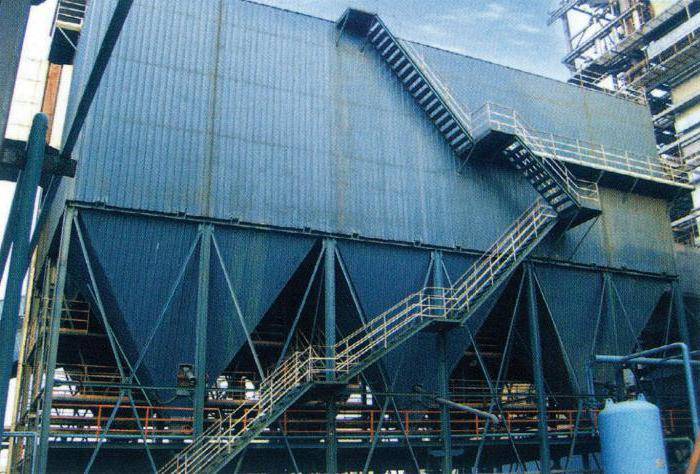

Для удобства обслуживания установки, а также обслуживания и очистки рукавных фильтров бункеры оборудуют специальными люками, а также технологическими площадками и лестницами.

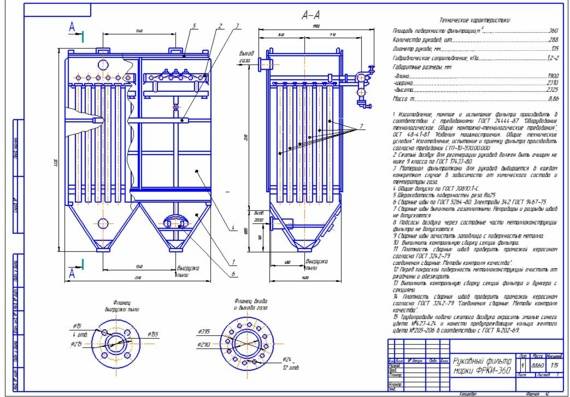

Технические характеристики рукавных фильтров от НПО «Центр ШВ»

Мешочные пылеуловители каркасного типа с обратной импульсной регенерацией, изготавливаемые в НПО «Центр ШВ», демонстрируют нижеследующие технические показатели:

- Объемы обрабатываемого пылепотока – от десятков единиц до 100 000 м3 / час;

- Температурный предел – до + 200 градусов Цельсия;

- КПД улавливания для частиц свыше 0,5 мкм. – 99% (при соблюдении правил монтажа и надлежащей настройке фильтра);

- Материал мешков (входят в комплект поставки) – иглопробивной нетканый материал;

- Широкая комплектность поставки, включающая полный спектр вспомогательного оборудования для быстрого вывода аппаратов на рабочие режимы, (в том числе, система мониторинга, управления и автоматизации, опционально – шнековые транспортёры для автоматической выгрузки пыли, системы вибровстряхивания для пылесборного бункера);

- Надежность, безотказность и долговечность агрегатов;

- Высокая центовая доступность ФР даже для предприятий и участков среднего и малого промышленного звена.

Производство рукавных фильтров и локальное внедрение на предприятиях

Оперативно произведем и доставим пылеуловители, (а также газоочистители и дымоуловители), до любого региона России, Европы, Азии. Монтаж или шефмонтаж. Обучение персонала. Гарантия производителя.

НПО «Центр ШВ» – 30 лет в авангарде промышленной газоочистки.

Монтаж рукавного фильтра

Осуществление монтажа рукавного фильтра стоит доверять только квалифицированным специалистам

Несмотря на общую простоту конструкции, в рукавном фильтре есть множество мест на которые нужно обратить внимание при сборке. Непрофессиональный монтаж рукавного фильтра может привести к быстрому износу фильтровальной ткани, а так же неправильной работе в критических ситуациях. Это может спровоцировать пожар или взрыв внутри фильтра с его частичным или полным разрушением

Поэтому мы рекомендуем осуществлять монтаж под надзором сервисных инженеро NESTRO, ежегодно проходящих обучение на заводе NESTRO и следующих инструкции по сборке рукавного фильтра

Это может спровоцировать пожар или взрыв внутри фильтра с его частичным или полным разрушением. Поэтому мы рекомендуем осуществлять монтаж под надзором сервисных инженеро NESTRO, ежегодно проходящих обучение на заводе NESTRO и следующих инструкции по сборке рукавного фильтра.

Замена рукавных фильтров

Замена неисправных фильтров, как и монтаж новых, выполнятся в соответствии с проектной документацией и условиями эксплуатации очистительной системы.

При замене необходимо учесть следующее:

- плотность пыли;

- производительность фильтрующего устройства;

- место установки;

- качество и дисперсность пыли;

- параметры рабочей среды;

- степень очистки.

При выходе из строя одного рукава в батарее, существует возможность отключить его, не меняя. Для этого необходимо закупорить фильтр по уровню трубной решетки. Снимать каркас или продувочную трубку при этом не требуется.

Смена рукваного фильтра должна выполняться специалистами.

Рукавный фильтр нуждается в замене в случае, если наблюдается его полный износ или снижается эффективность регенерации. Если в стенках фильтра образовались сквозные отверстия, в этом случае замена выполняется раньше установленного времени. Когда же требуется полная замена узла, проводятся следующие действия:

- Перекрываются входные и выходные заслонки отсека в случае, если того требует конфигурация устройства;

- Через смотровой люк снимается продувочная труба, которая подведена к заменяемой части батареи.

- Отсоединяется каркас рукава;

- Рукав удаляется путем поднятия его по трубной решетке, либо опускания его в пылесборный бункер. В последнем варианте фильтр удаляется из отсека через смотровой люк;

- Новый рукав монтируется в обратном порядке. После присоединения закрепляется каркас, подключается продувочная трубка. После выполненной замены проводится пробный пуск устройства, чтобы проверить его исправность и функциональность.

Для замены фильтра лучше приглашать специализированную организацию, сотрудники которой имеют опыт проведения работ по обслуживанию рукавной системы фильтрации.

Основные характеристики

Рабочие характеристики пылеуловителей выражаются производительностью и уровнями запыленности, которые сохраняются после завершения рабочих циклов. Что касается производительности, то модели начального класса способны очищать объемы порядка 20 000-40 000 м3/ч. Массивные промышленные установки работают с интенсивностью более 100 000 м3/ч. При этом не всегда высокопроизводительные модели обеспечивают столь же высокие показатели качества. Данная характеристика рукавных фильтров выражается остаточной запыленностью, которая в среднем варьируется от 1 до 10 мг/м3. Соответственно, чем ниже этот показатель, тем эффективнее сама очистка. Но, опять же, это вовсе не значит, что агрегат с наиболее привлекательным значением остаточной запыленности покажет высокие темпы работы. Производительность будет зависеть от качества фильтрующего материала и размеров рукава. В среднем каналы очистки имеют диаметр в 20-30 см

При этом важно учитывать и условия эксплуатации данного материала, главным из которых является температура рабочей среды. Она должна находиться в пределах 250-300 С°

Описание

Рукавный фильтр относится к категории универсального оборудования, так как он может применяться с одинаковой эффективностью в большей части технологических процессов, характеризующихся большим количеством формируемой пыли. Он не требует постоянного контроля и обслуживания, а функционирование осуществляется непрерывно.

Также стоит отметить возможность изготовления устройства с различными размерами, конструктивными особенностями и идентичными характеристиками, подходящими под условия эксплуатации. В зависимости от ограничений и габаритов места монтажа, конструкция изделий может быть подобрана или разработана индивидуально.

Характеристики пылеобразующих составов определяют разновидность обработки материала, которая может быть, к примеру, маслооталкивающей или антистатичной, а также саму структуру. Для совершения правильного выбора зачастую производится анализ пыли в специальных лабораториях.

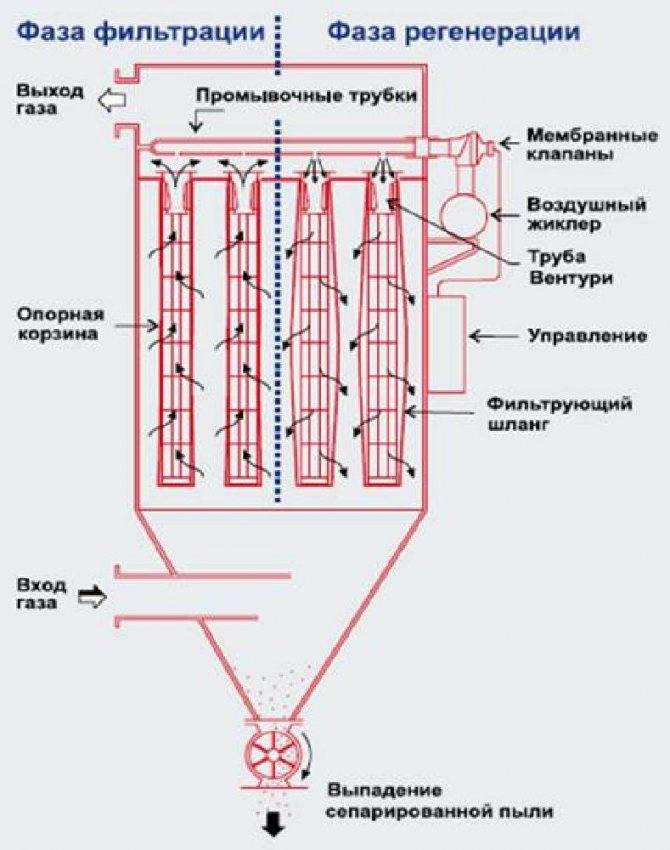

Система регенерации

Регенерация рукавных фильтров обеспечивает их функционирование и автономный режим работы. Используется несколько систем регенерации, импульсная разновидность считается самой результативной и надежной. Она осуществляется при помощи сжатого воздуха, который предварительно очищается от пылевых и масляных загрязнений, с давлением не более 0,6 МПа. Данный процесс не требует остановки рабочего цикла и производится в автоматическом режиме. Используются два основных режима регенерации для производства фильтров, каждый из которых подбирается в зависимости от условий эксплуатации:

- Стандартный, при котором регенерация и очистка газа происходят одновременно.

- Режим для сложных условий применения. Он осуществляется после отключения одной из секций функционирующего устройства. Фильтр рукавный ФР в таком варианте исполнения может иметь возможность полного отключения каждой из секций с любой стороны, что упрощает замену фильтрующих элементов и проведение профилактических работ на функционирующем оборудовании.

Включение импульсной регенерации возможно по таймеру и диафанометру. Устройства с данным режимом составляют большую часть рынка. Также существует возможность изготовления оборудования в соответствии с особенностями производства, к примеру, изделий с механическим встряхиванием и обратным продувом.

Смотреть галерею

Принцип работы рукавного фильтра

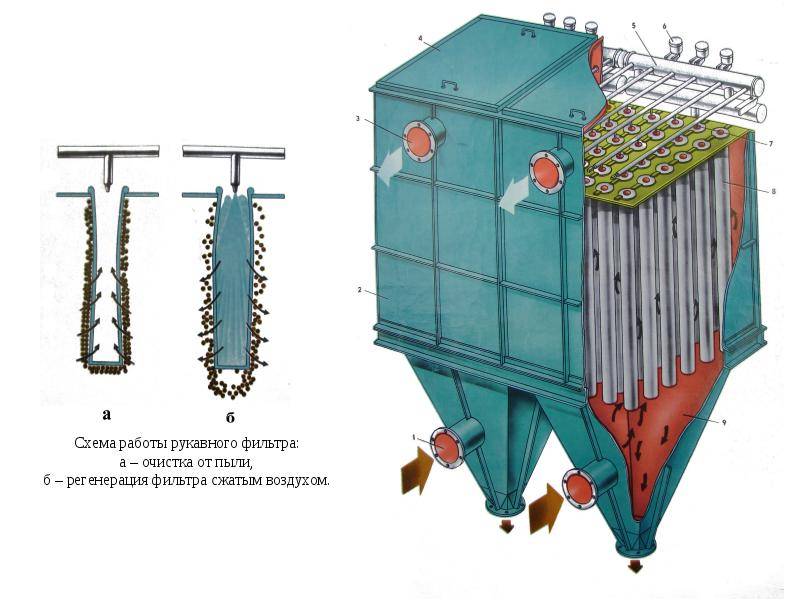

Описание конструктивных элементов делает понятным принцип работы рукавного фильтра:

- Запыленный поток подводится во входной клапан аппарата. В зависимости от наличествующей инфраструктуры, могут использоваться вспомогательные элементы – пневмонасосы, компрессоры, напорные вентиляторы, иные нагнетатели. В случае обработки высокотемпературного потока может быть реализовано подмешивание в фильтр чистого прохладного / атмосферного воздуха.

- Воздухопоток контактирует с внешней поверхностью плотных нетканых рукавов, при этом частички пыли оседают снаружи мешков, в то время как чистый воздух проходит внутрь каркасов и попадает в чистую камеру, откуда выводится в производственное помещение или во внешнюю атмосферу;

- По мере оседания пылевых включений на поверхности рукавов, воздуху становится все сложнее «пробиться» сквозь нарастающую механическую преграду, и производительность аппарата падает – необходима регенерация рукавов;

- В зависимости от имплементированной системы регенерации, производится обратная импульсная продувка, встряхивание или другое воздействие на фильтр-элементы, что позволяет освободить их поверхность от пыли и восстановить номинальный КПД устройства;

- Пыль опадает в бункер, цикл повторяется.

Регенерация рукавов / картриджей

Инженеры и техники многих производственных предприятий и исследовательских институтов долгие десятилетия анализируют особенности работы рукавных фильтров, и к сегодняшнему дню разработаны несколько подходов к освобождению рукавов от пыли, которые постепенно модернизируются. Рассмотрим их подробнее.

Внутри рабочей камеры: картриджи непосредственно перед регенеративной процедурой – видна обильно осевшая пыль

Механическое вибрационное встряхивание

Одним из распространенных конструктивных решений для восстановления эффективности очистки воздуха в рукавном фильтре является механическое встряхивание рабочего блока.

Вибрационное встряхивание может реализовываться как через вращательное движение мотора (мотор-редуктора) с системой эксцентриситетов (кулачковые и кривошипно-шатунные механизмы, качающие подшипники, механизмы Чебышева, Хойкена, Кланна, Ватта, Саррюса), так и прямо – через пневматические или гидравлические воздействия на штоки.

Основным недостатком механического подхода является наличие в конструкции движущихся частей, которые неизбежно изнашиваются и, в целом, показывают меньшую надежность, чем импульсная продувка.

Одна из вариаций преобразования вращательного движения в возарстно-поступательное (визуализация с сайта mechanisms.club)

Вдобавок, организация индивидуального встряхивания для каждого картриджа рукавного блока представляет собой технически непростую задачу, поэтому обычно механическая регенерация применяется сразу для всей рамы с картриджами.

Основные виды фильтровальных мешков

Выбор подходящего рукавного фильтра зависит от производственного процесса и характера пыли, образующейся в процессе. Основными критериями, на которые следует опираться при выборе этого оборудования, являются производительность системы и глубина очистки входящего воздуха

В остальном параметры индивидуальны: степень их важности зависит от условий производства

Например, выбор материала, из которого изготовлен фильтр, полностью зависит от характеристик пылевых загрязняющих веществ, возникающих во время производства.

# 1: Разница в производительности оборудования

Карманные фильтры делятся на два основных типа: круглые и плоские. Первый тип предназначен для работы на предприятиях с высокой запыленностью и способен пропускать и очищать довольно большие объемы воздуха – более 100 тыс. М3 в час.

Однако для работы столь мощного оборудования требуется дополнительная подача сжатого воздуха в систему. Объемы потока могут достигать 4000 литров в минуту

Однако для работы столь мощного оборудования требуется дополнительная подача сжатого воздуха в систему. Объемы потока могут достигать 4000 литров в минуту

Плоские рукава имеют более скромные характеристики, но при этом имеют более компактный дизайн. Такие системы очистки подходят для цехов с небольшой запыленностью.

№ 2: Классификация по типу установки шланга

В зависимости от типа установки системы рукавных фильтров могут быть вертикальными или горизонтальными. Последние остаются более эффективными, поскольку позволяют пропускать больше воздуха или газа.

Сам путь потока вдоль рукава довольно длинный, поэтому поры фильтрующего материала задерживают больше загрязнений.

Рукава также различают по форме: эллипсоидальные, цилиндрические, прямоугольные.

№ 3: Разновидности по материалу изготовления

На классификацию и принцип действия рукавного фильтра также влияет материал, из которого изготовлен фильтрующий элемент. Часто его делают из ткани.

Материал, из которого изготовлен рукавный фильтр, напрямую влияет на износостойкость оборудования. Некоторые ткани менее подвержены разрывам и утечкам, что приводит к менее частой замене фильтра

Материал, из которого изготовлен рукавный фильтр, напрямую влияет на износостойкость оборудования. Некоторые ткани менее подвержены разрывам и утечкам, что приводит к менее частой замене фильтра

Это может быть натуральный хлопок или шерсть или синтетические материалы:

- полиэстер;

- стекловолокно;

- полиамид;

- мета-арамид;

- политетрафторэтилен;

- полиакрилонитрил и др.

Выбор материала трубы зависит от типа производства, характеристик фильтруемой смеси, дисперсности и свойств порошков, агрессивности среды.

В последнее время особой популярностью стали пользоваться нетканые фильтры с более однородной и мелкопористой структурой, которые за счет волокнистой поверхности задерживают больше загрязнений.

№ 4: Классификация по способу регенерации

Другой классификационной категорией этих устройств можно считать метод восстановления фильтра

Регенерация гильзы в сборе – важный этап в работе конструкции, поэтому стоит уделить особое внимание

Самый популярный способ регенерации рукавных фильтров – это импульсная продувка, как показано на диаграмме выше. Однако этот метод очистки подходит не для всех типов производств

Самый популярный способ регенерации рукавных фильтров – это импульсная продувка, как показано на диаграмме выше. Однако этот метод очистки подходит не для всех типов производств

По сути, регенерация – это процесс очистки мешка от скопившейся грязи.

Процедуру можно проводить несколькими методами, выбор которых зависит от природы присыпки:

- Вибрационная очистка, при которой гильза или батарея гильз интенсивно встряхивают, после чего частицы грязи попадают в специальный бункер для последующего удаления. Удаление пыли осуществляется с помощью системы транспортировки пыли: шнека или пневмотранспортера, вращающегося тамбура, скребковой цепи, шибера или клапана.

- Импульсная продувка или продувка воздухом. Фильтр подвергается импульсной продувке или пневматической очистке за счет обратного потока воздуха, который выталкивает микрочастицы из пор.

- Комбинированная уборка. Аккумулятор или отдельная гильза проходят комбинированную очистку, при которой фильтр встряхивается и обдувается потоками чистого воздуха.

Вибрационная очистка может происходить не только автоматически: процесс регенерации иногда осуществляется вручную благодаря специальной ручке и называется механической очисткой рукава.

Но чаще всего процесс регенерации осуществляется автоматически за счет работы датчиков загрязнения, которые реагируют на количество собранных отходов и определяют давление и расход рукава. Если давление на выходе из конструкции снижается, датчик запускает процесс продувки или встряхивающий механизм.

Регенерация носит систематический характер и может значительно продлить срок службы рукавного фильтра. В среднем фильтрующий элемент можно использовать до трех лет

Регенерация носит систематический характер и может значительно продлить срок службы рукавного фильтра. В среднем фильтрующий элемент можно использовать до трех лет

При низкой запыленности в неагрессивной среде на небольшой производственной площади рукавный фильтр может работать в полную силу до пяти лет, после чего его, как ожидается, необходимо будет заменить.