Дефекты сварных швов

У начинающих сварщиков часто при выполнении швов встречаются ошибки, которые приводят к появлению дефектов. Некоторые из них критичны, некоторые — нет

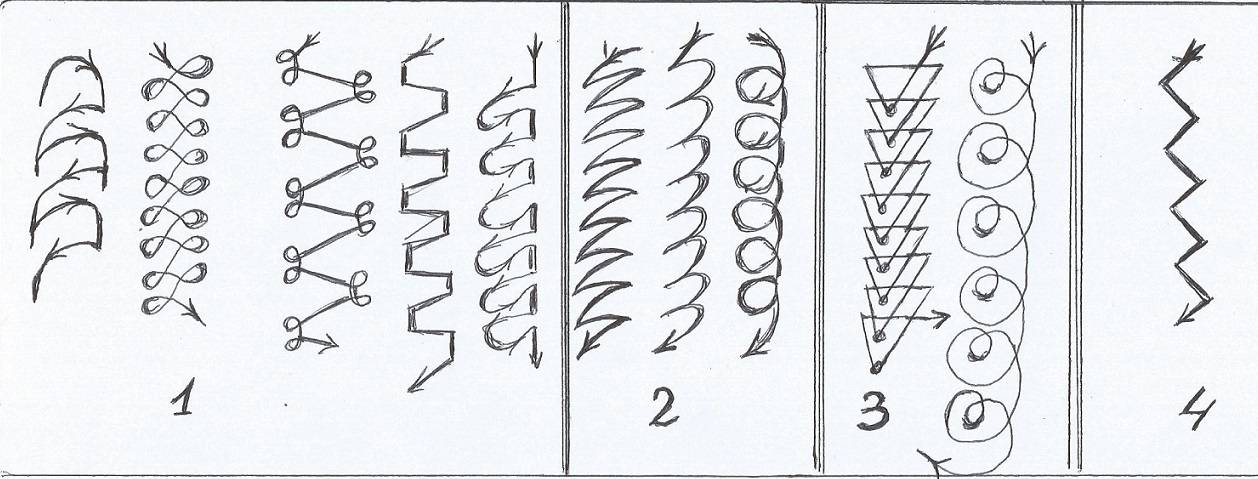

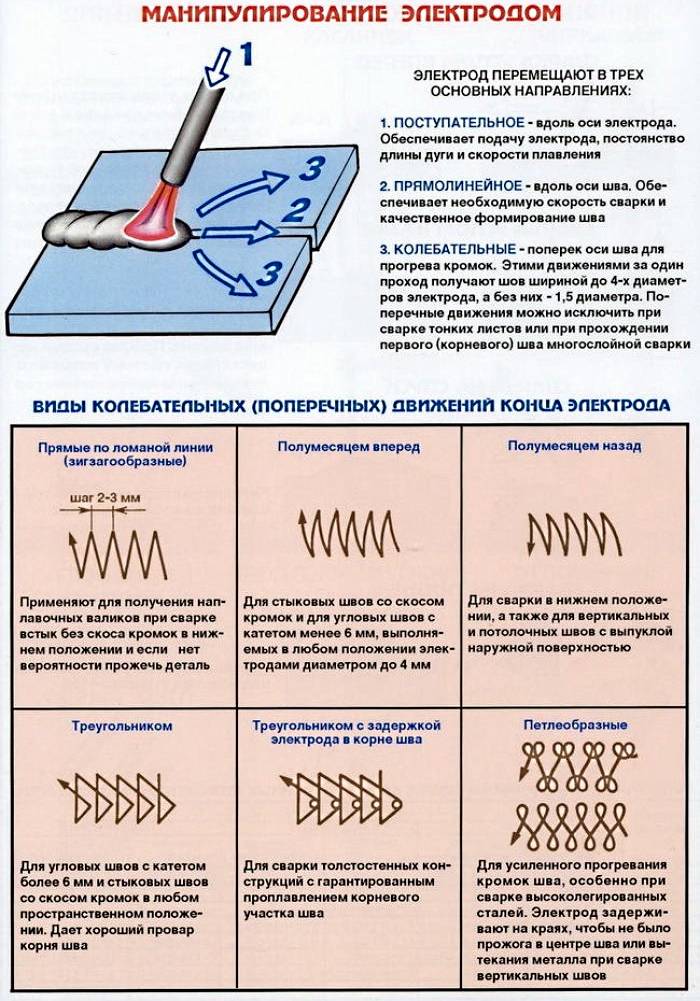

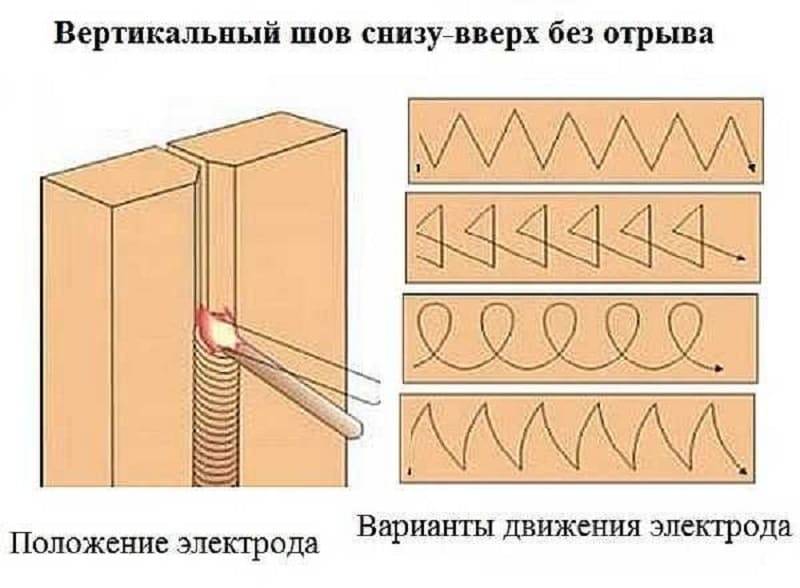

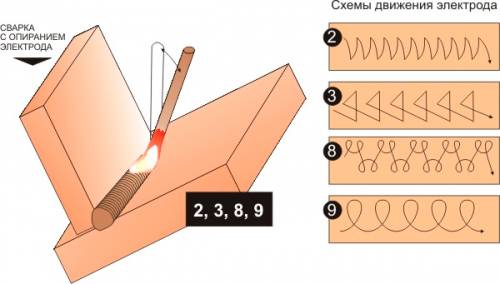

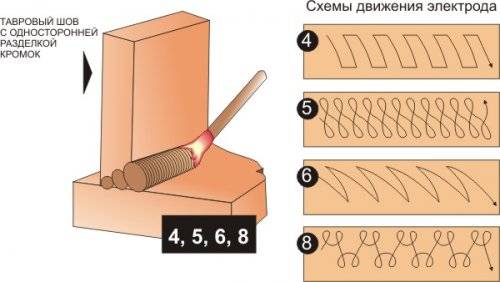

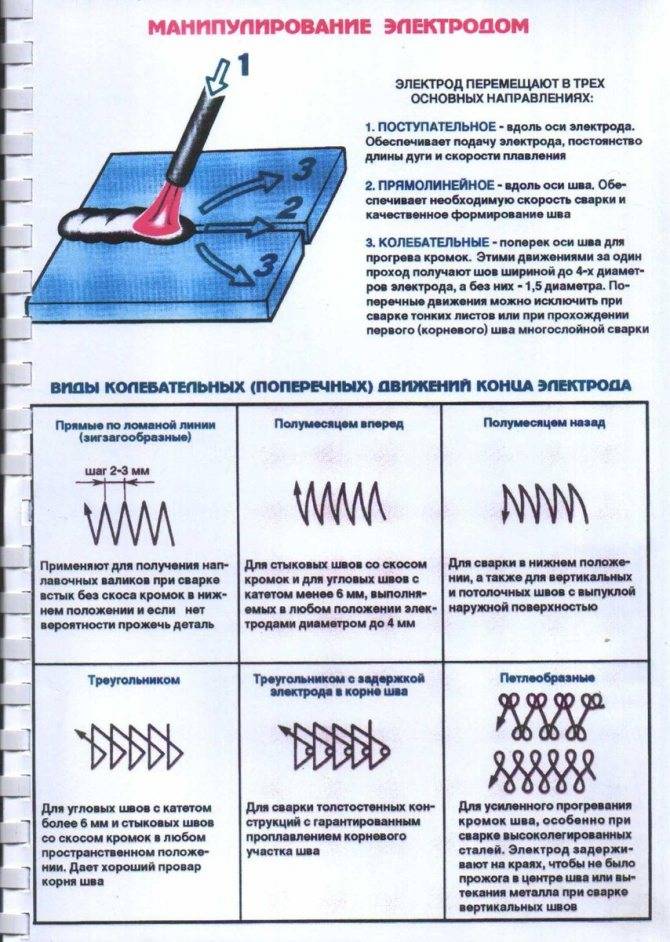

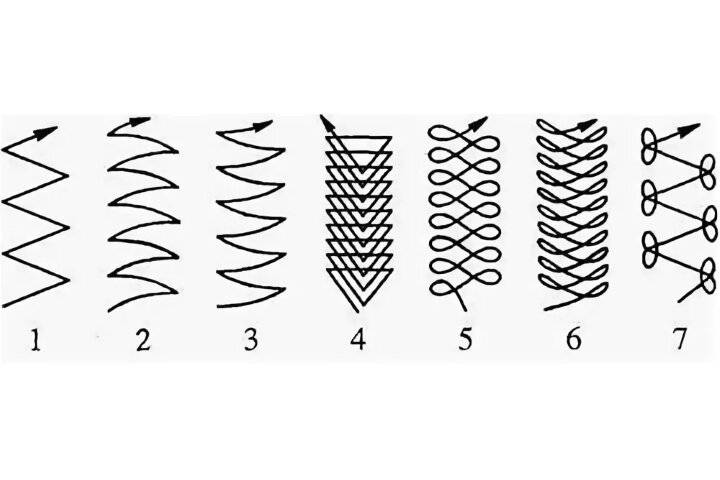

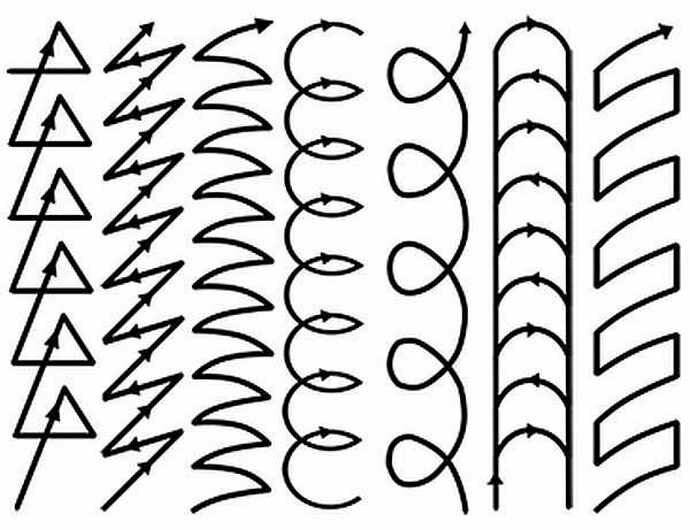

В любом случае, важно уметь определить ошибку, чтобы затем исправить ее. Самые распространенные среди новичков дефекты — неодинаковая ширина шва и его неравномерное заполнение. Происходит это из-за неравномерных движений кончика электрода, изменении скорости и амплитуды движений

По мере накопления опыта эти недостатки становятся все менее заметными, через некоторое время вообще исчезают

Происходит это из-за неравномерных движений кончика электрода, изменении скорости и амплитуды движений. По мере накопления опыта эти недостатки становятся все менее заметными, через некоторое время вообще исчезают.

Другие ошибки — при выборе силы тока и величины дуги — можно определить по форме шва. На словах описать их сложно, проще изобразить. На фото ниже показаны основные дефекты формы — подрезы и неравномерное заполнение, прописаны причины, их вызвавшие.

Ошибки, которые могут возникнуть при сварке

Непровар

Одна из ошибок, которые допускают начинающие сварщики: непровар

Этот дефект состоит в неполном заполнении стыка деталей. Этот недостаток необходимо корректировать, так как он влияет на прочность соединения. Основные причины:

- недостаточный сварочный ток;

- высокая скорость движения;

- недостаточная подготовка кромок (при сварке толстых металлов).

Устраняется корректированием тока и уменьшением длины дуги. Подобрав правильно все параметры, от такого явления избавляются.

Подрез

Этот дефект — канавка вдоль шва на металле. Обычно возникают при слишком длинной дуге. Шов становится широким, температуры дуги для прогрева не хватает. Металл по краям быстро застывает, образуя эти канавки. «Лечится» боле короткой дугой или корректировкой силы тока в большую сторону.

Подрез в угловом соединении

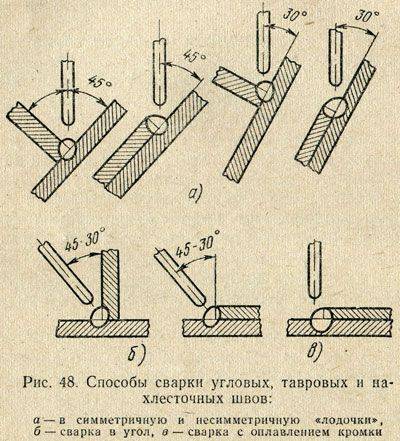

При угловом или тавровом соединении подрез образуется из-за того, что электрод больше направлен на вертикальную плоскость. Тогда металл стекает вниз, снова образуется канавка, но уже по другой причине: слишком сильном нагреве вертикальной части шва. Устраняется снижением силы тока и/или укорочением дуги.

Прожог

Это сквозное отверстие в сварном шве. Основные причины:

- чересчур большой ток сварки;

- недостаточная скорость движения;

- слишком большой зазор между кромками.

Так выглядит прожог шва при сварке

Способы исправления понятны — пробуем подобрать оптимальный сварной режим и скорость движения электрода.

Поры и наплывы

Поры выглядят как небольшие отверстия, которые могут группироваться в цепочку или быть раскиданы по всей поверхности шва. Являются недопустимым дефектом, так как значительно снижают прочность соединения.

Поры появляются:

- при недостаточной защите сварной ванны чрезмерном количестве защитных газов (электроды низкого качества);

- сквозняке в зоне сварки, который отклоняет защитные газы и кислород попадает к расплавленному металлу;

- при наличии загрязнений и ржавчины на металле;

- недостаточной разделке кромок.

Наплывы появляются при сварке с присадочными проволоками при неправильно подобранных режимах и параметрах сварки. Представляют собой затекший металл, который не соединился с основной деталью.

Основные дефекты сварных швов

Холодные и горячие трещины

Горячие трещины появляются в процессе остывания металла. Могут быть направлены вдоль или поперек шва. Холодные появляются уже на холодном шве в тех случаях, когда нагрузки для этого типа шва чересчур велики. Холодные трещины ведут к разрушению сварного соединения. Эти недостатки лечатся только повторной сваркой. Если недостатков слишком много, шов срезают и накладывают повторно.

Холодные трещины ведут к разрушению изделия

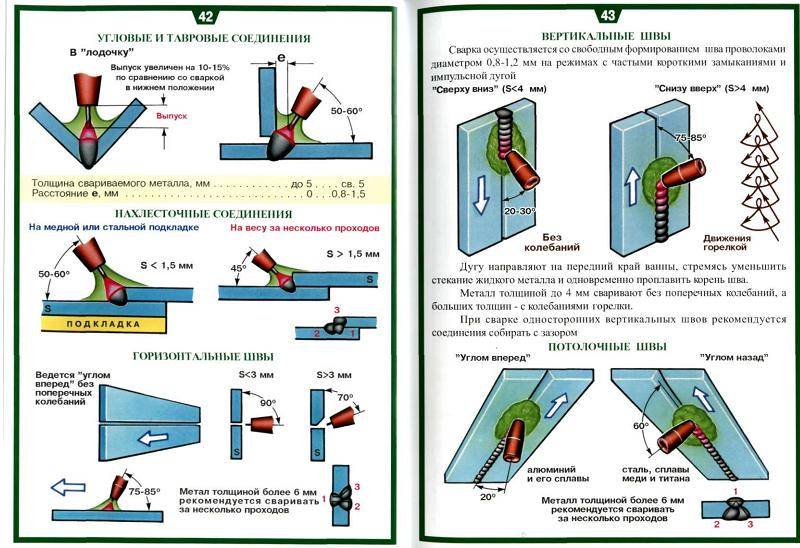

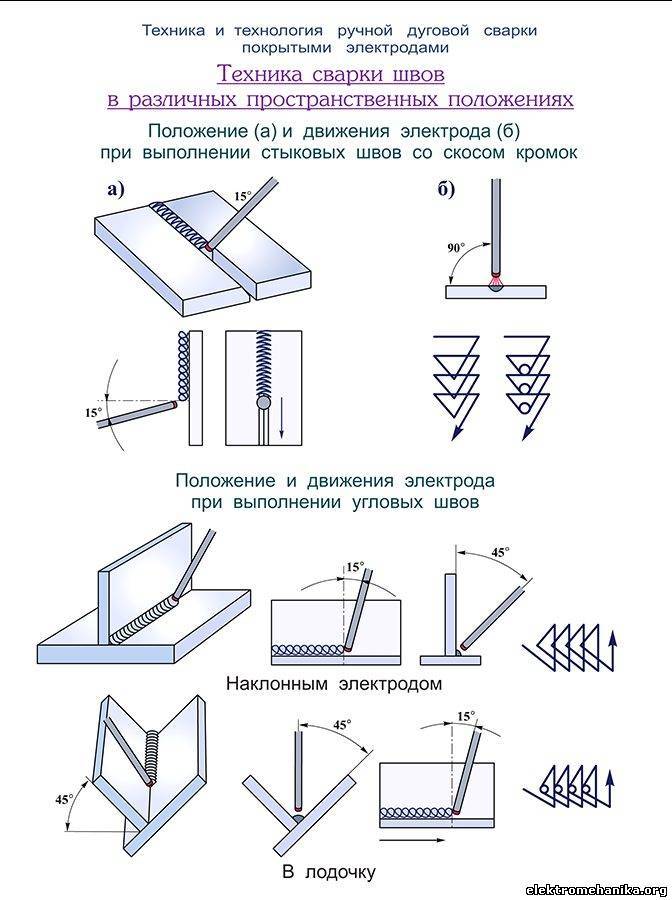

Как варятся стыковые швы

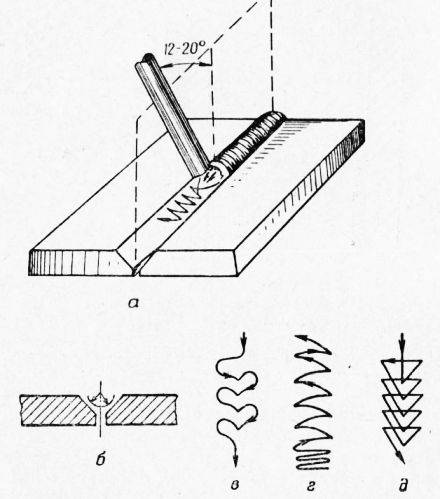

Если кромки не имеют скосов, накладываемый валик должен иметь небольшое расширение с каждой стороны стыка. Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Только правильная установка тока и грамотный подбор электродов, позволит хорошо проварить 6 миллиметровый металл, если детали не имеют скоса кромок. Величина тока подбирается опытным путем. Для чего сваривается несколько пробных планок.

Если детали имеют V-образные скосы, стыковая сварка может быть однослойной или иметь несколько слоев. Главную роль в этом вопросе играет толщина металла.

Когда варится один слой, возбуждение дуги должно происходить в пункте «А», на границе скоса, согласно рисунку 67а. После чего электрод опускают вниз. Полностью проваривается корень шва, затем дугу отправляют на следующую кромку.

Когда электрод движется по скосам, его движение специально замедляют, чтобы обеспечить хороший провар. На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На обратной стороне сварочного соединения, профессионалы советуют накладывать дополнительный подварочный шов.

В некоторых случаях на противоположную сторону шва монтируют стальную 2-3 миллиметровую подкладку. Для этого повышают сварочный ток, примерно на 20–30% относительно стандартной величины. Сквозное проплавление в данном случае полностью исключается.

Когда создается валик шва, стальная подкладка также приваривается. Если она не мешает конструкции изделия, ее оставляют. При сварке очень важных конструкций, делается проварка противоположной стороны корня шва.

Если нужно сварить стыковой многослойный шов, вначале проваривается корень шва. С этой целью используют электроды, диаметром 4–5 миллиметров. Затем выполняется наплавка следующих слоев расширенными валиками, для чего используются электроды больших размеров (Смотри рисунки 67, б, в).

Подготовка рабочего места

Рабочее место сварщика должно быть оборудовано в соответствии с правилами безопасности. Работы производятся в сухом, хорошо проветриваемом месте, не имеющем поблизости легковоспламеняющихся или взрывоопасных веществ. Оптимальный вариант — создание кабины с открытым верхом для возможности отвода сварочных газов. Стенки кабины должны состоять из негорючих материалов. Площадь кабины должна быть не менее 4,5 м2. Неподалеку должны находиться средства пожаротушения — огнетушители, песок, вода.

Рабочее место сварщика

Обучение проводят на открытых площадках, в более простых условиях, так как задача состоит в овладении навыками, а не в обеспечении высокой производительности работ. При этом все требования безопасности должны быть соблюдены неукоснительно:

Средства защиты сварщика

- одежда сварщика должны быть изготовлена из толстой плотной ткани. Существуют готовые костюмы из брезента, оптимальным образом подходящие для таких работ;

- запрещены накладные карманы;

- обувь должна быть прочной и закрытой, защищающей от попадания брызг, сопутствующих плавлению металла;

- обязательно иметь маску сварщика и специальные краги — защитные перчатки с высокими манжетами.

Для удобства работы необходимо разложить в зоне свободного доступа электроды, провода не должны мешаться под ногами при передвижении.

Электрошлаковый метод

Электрошлаковой сваркой можно варить детали практически любой толщины. Соединение происходит за один проход, независимо от толщины металла. Это ее функциональная особенность.

Причем сварка вертикальных швов при этом способе получается лучше всего опять-таки из-за принципа используемого метода. Благодаря однопроходной сварке происходит экономия электроэнергии и расходных материалов, производительность увеличивается на порядок. Сварка вертикальных стыков резервуаров получается высокого качества.

При электрошлаковой сварке, в области между кромками стыков заготовок и медными пластинами, возникает ванна из жидкого шлака. Процесс сваривания можно описать так:

- после погружения в шлаковую ванну электрода, сварочный ток проходит через нее и нагревает до такой температуры, что начинают плавиться кромки деталей и сам электрод;

- расплав образует сварочную ванну, после остывания которой происходит кристаллизация и образование сварного соединения;

- по мере остывания шва электрод с медными пластинами, образующими замкнутую область сварочной ванны, поднимается.

Так, за один проход производят вертикальную сварку швов любой толщины. Жидкий шлак, как более легкий компонент все время находится сверху, защищая шов от воздействия атмосферного кислорода. После завершения процесса сваривания, остывший шлак постукивают молотком и удаляют.

Разновидности сварных швов и соединений труб

Способов, как варить трубы электросваркой, может быть несколько:

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – эта технология сварки труб подразумевает, что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

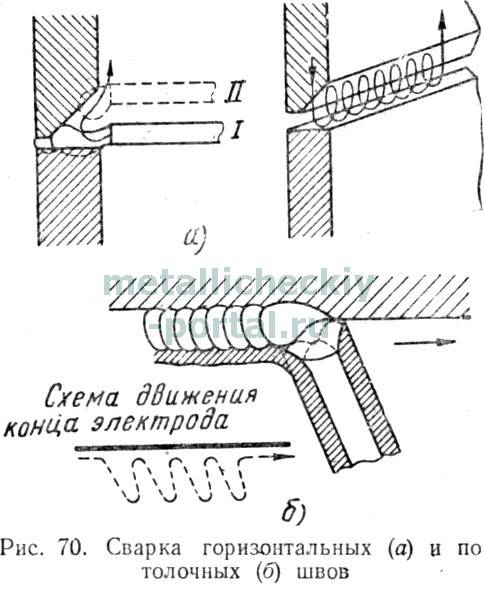

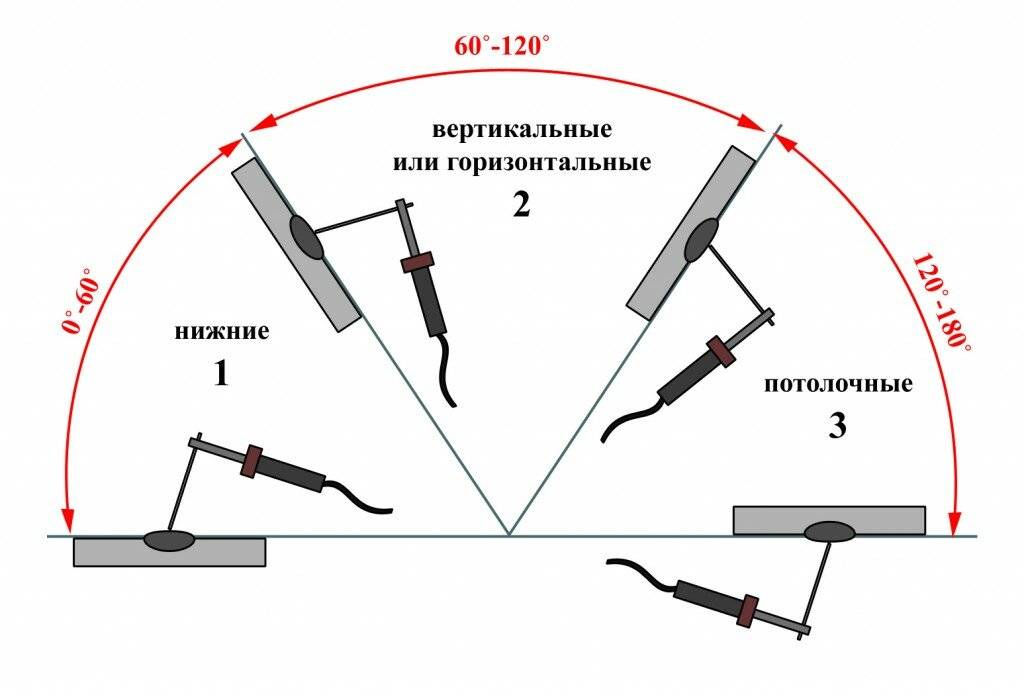

При выполнении сварки труб электросваркой могут выполняться такие швы:

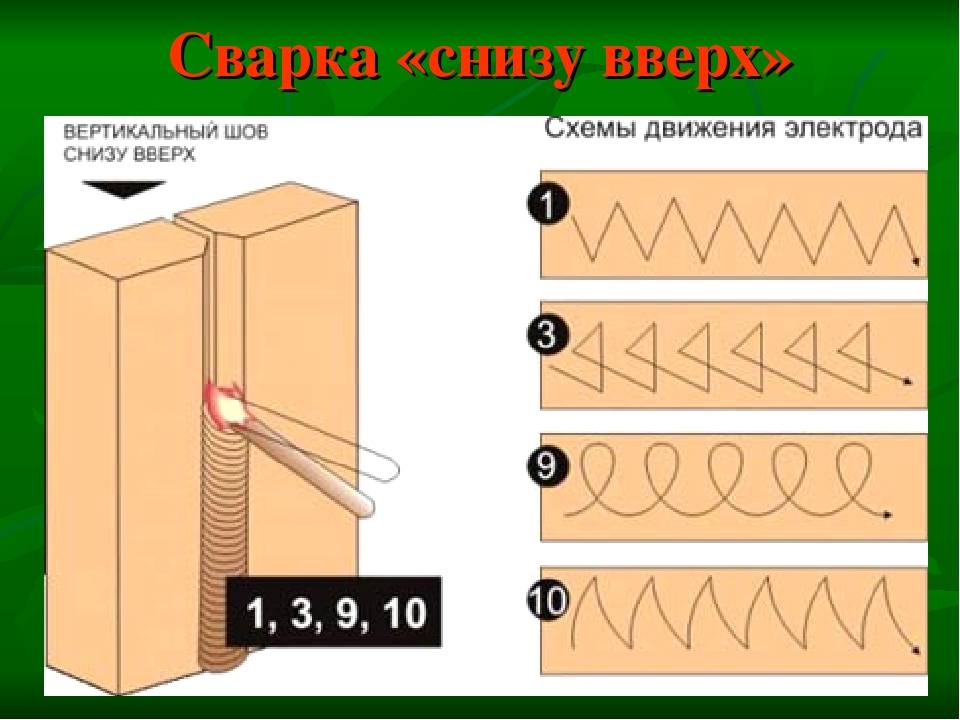

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

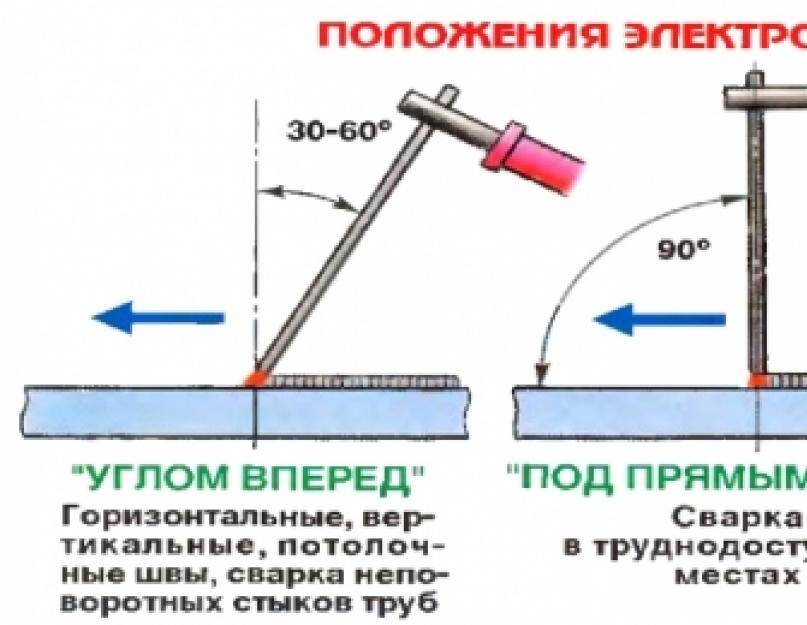

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы. Только после ее достижения можно считать работу завершенной.

Технология сварочного процесса

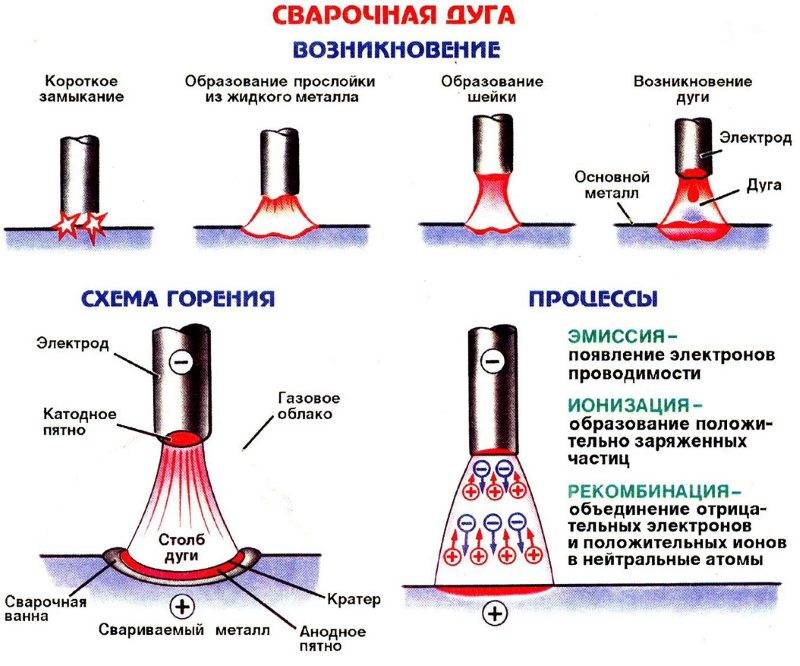

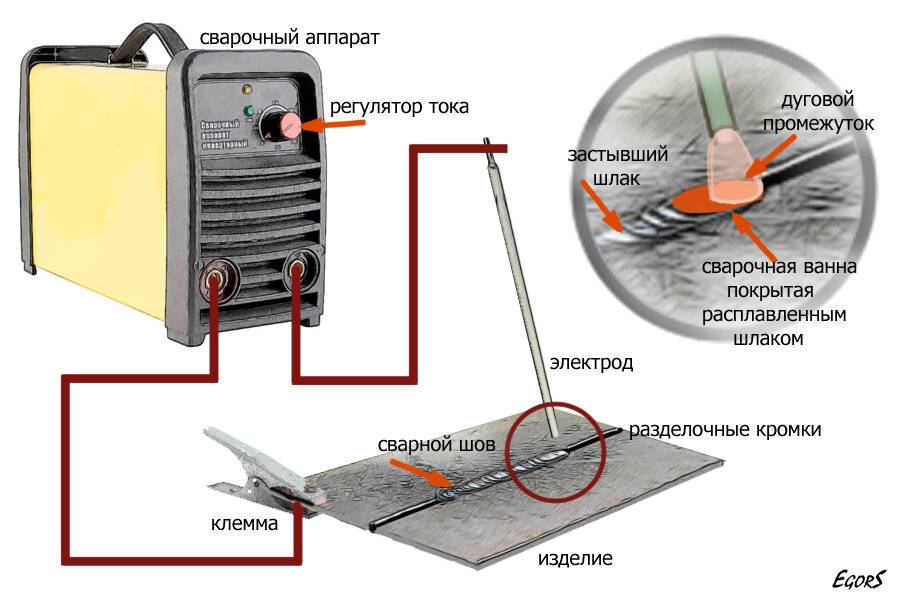

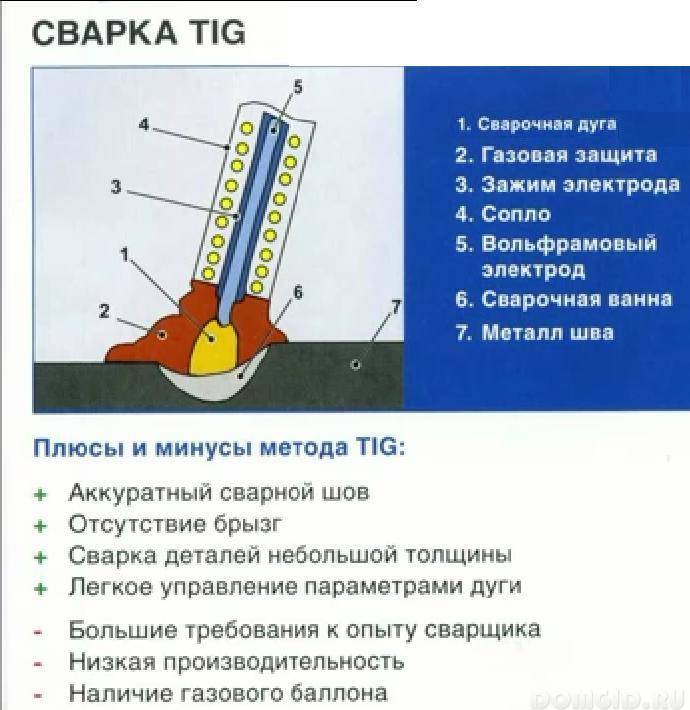

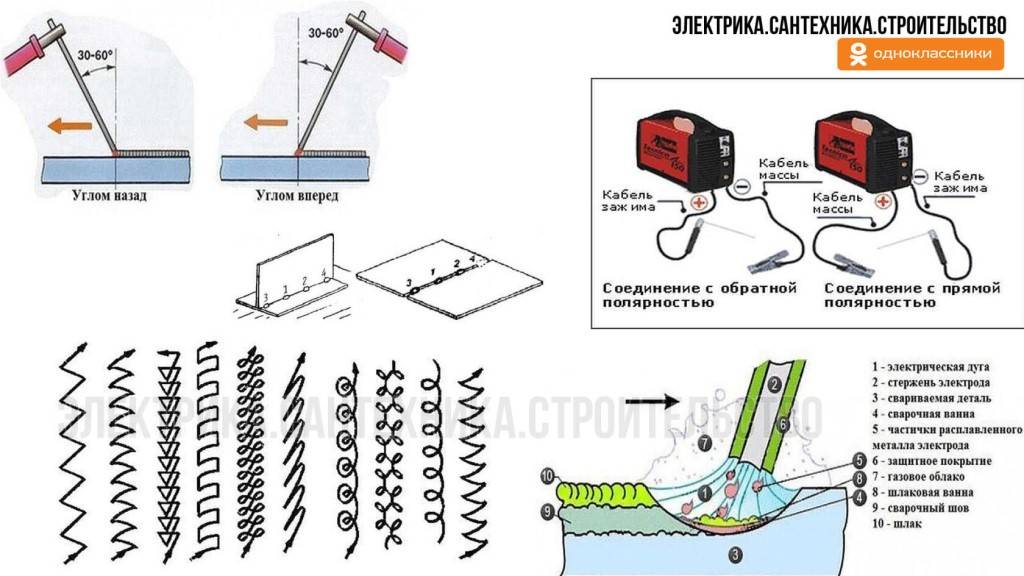

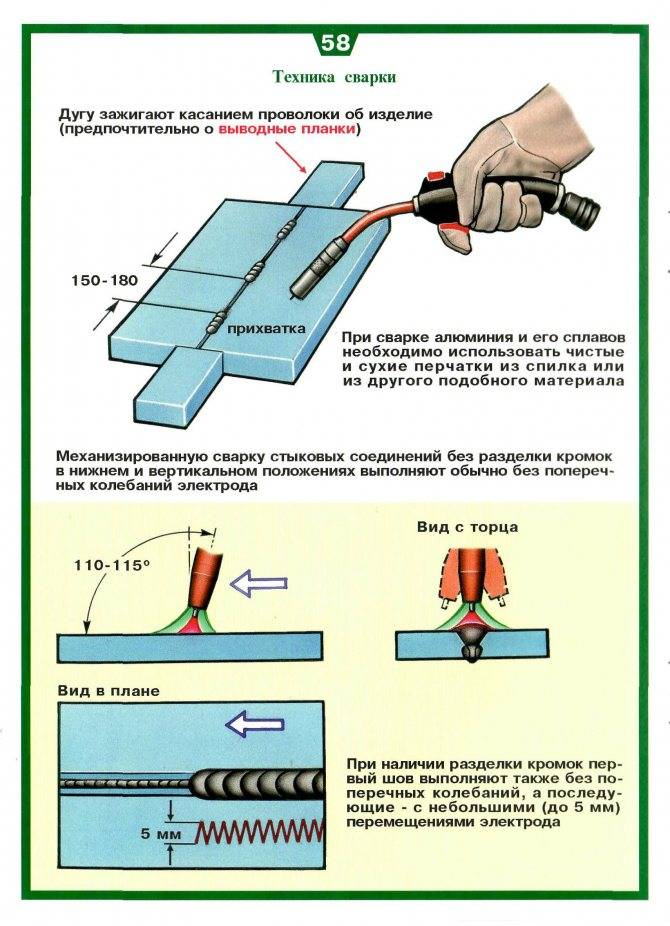

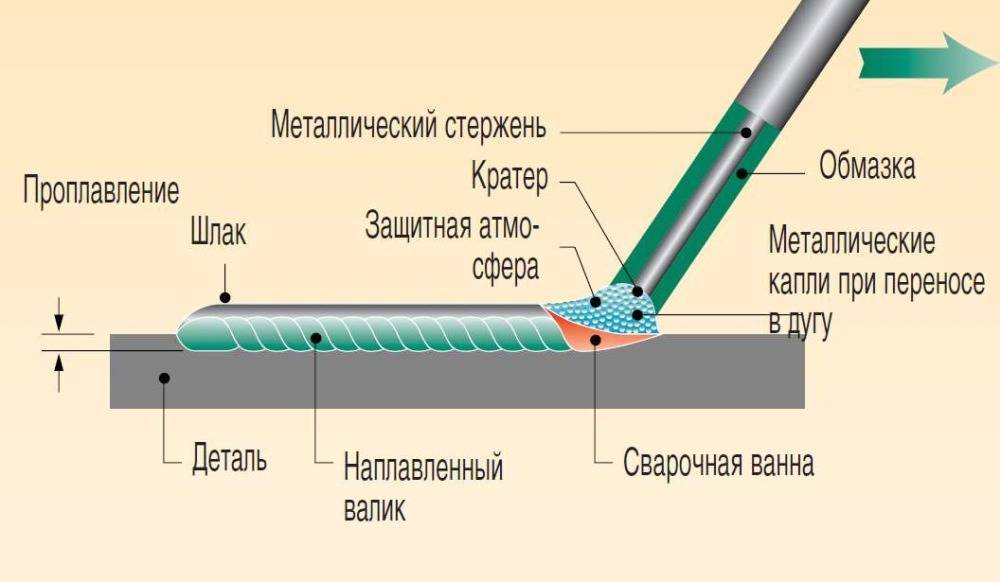

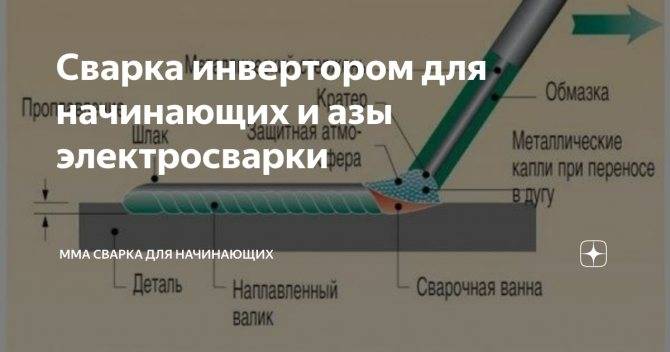

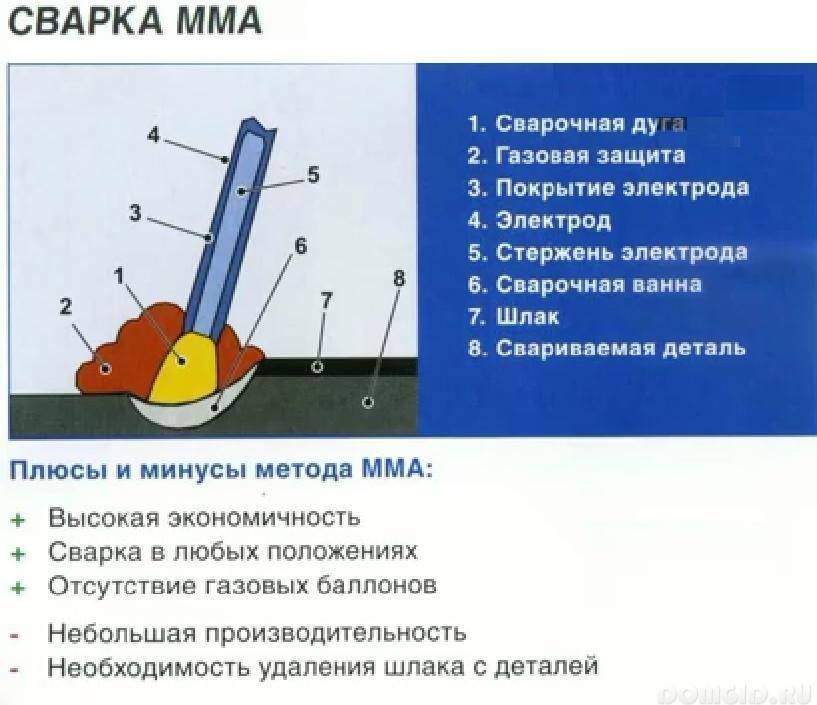

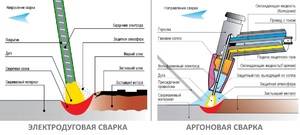

Для того чтобы научиться варить сваркой, необходимо знать о том, что электрическая дуговая сварка представляет собой процесс соединения металлов при помощи электрической дуги между поверхностью свариваемой детали и электродом. Возникающая при этом высокая температура способствует одновременному плавлению электрода и металлической основы. При этом образуется так называемая сварочная ванна, в которой металл основы смешивается с расплавленным электродом.

Размер ванны напрямую зависит от сварочного режима сварки, формы кромок соединяемых поверхностей, скорости движения электрода, положением деталей в пространстве и т.д. и составляет от 7 до 15 мм в ширину, 10-30 мм длиной и глубиной до 6 мм.

Сгорать от высокой температуры металлу не дает газовый слой, образующийся при плавлении обмазки электрода, который вытесняет весь кислород из зоны плавления. После удаления электрической дуги металл кристаллизуется и образует общий для свариваемых поверхностей шов, покрытый защитным слоем шлака, который после остывания удаляют.

Достоинствами электродуговой сварки являются

- высокая производительность;

- возможность сварки различных материалов без необходимости переналадки оборудования;

- хорошее качество сварного шва;

- недорогие расходные материалы;

- доступность.

В недостатки данного метода сваривания можно записать обязательное наличие электропитания и необходимость предварительной подготовки свариваемых кромок.

Особенности выполнения сварочных работ

Первое что необходимо сделать начинающему сварщику, это понять сам принцип соединения конструкции, а дальше лишь дело за точным выполнением всех инструкций.

Первое что необходимо сделать начинающему сварщику, это понять сам принцип соединения конструкции, а дальше лишь дело за точным выполнением всех инструкций.

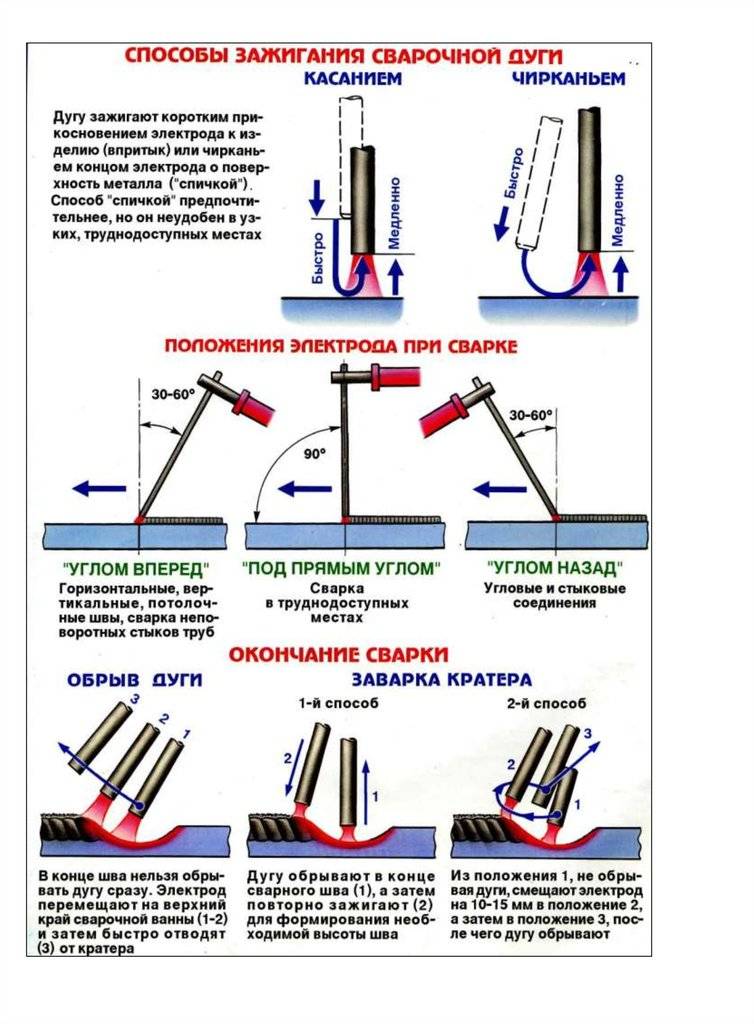

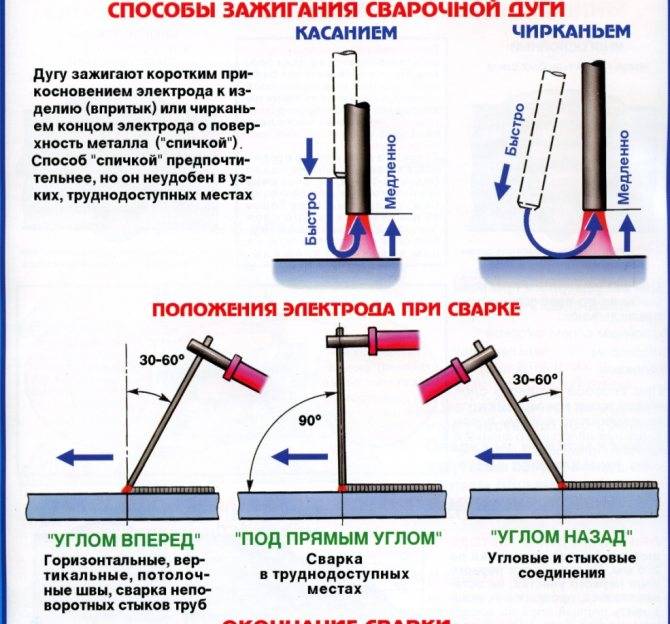

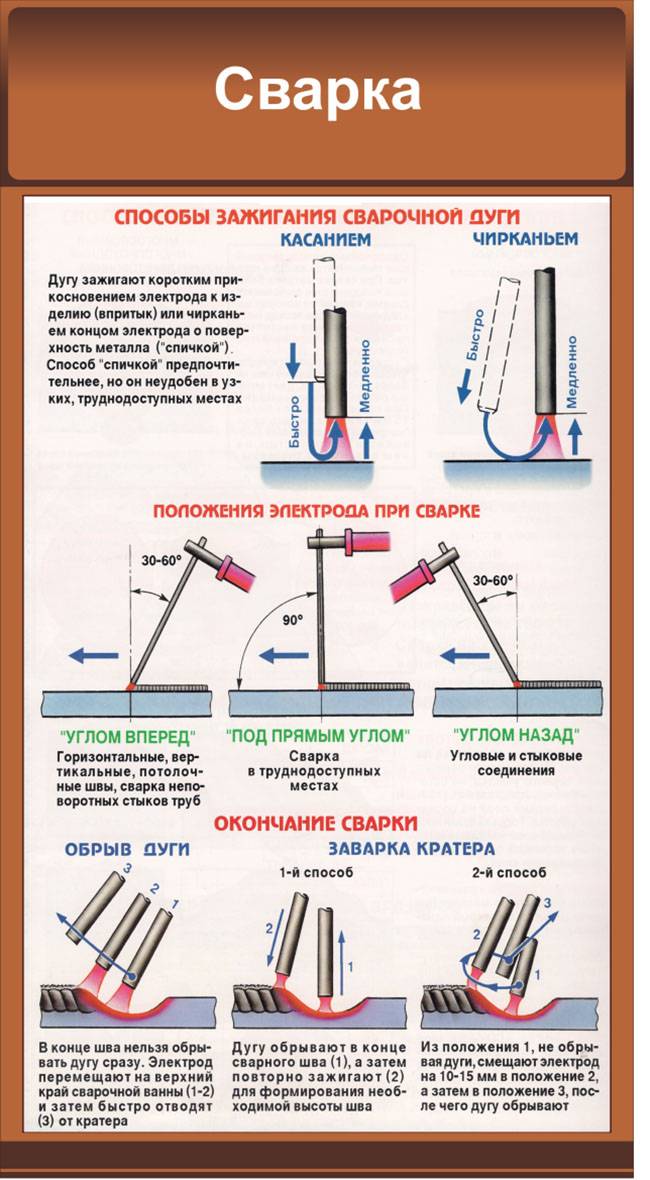

Вначале необходимо зажечь электродугу между кончиком электрода и поверхностью детали. Для этого сварщик наносит электродом точечные или чиркающие движения по детали. После нескольких касаний происходит вспышка, которая свидетельствует о том, что дуга зажглась

В зоне такого действия металл мгновенно начинает плавиться, поэтому важно отработать движение и делать всё максимально быстро

Выполняя электродуговую сварку, многие специалисты сталкиваются с тем, что электрод просто начинает липнуть к поверхности металла. Такая проблема возникает, если мастер, используя чрезмерную силу, прижимает электрод. Вся работа должна проходить легко и плавно. Чтобы сваривать детали между собой требуется минимальное касание электрода с их поверхностью.

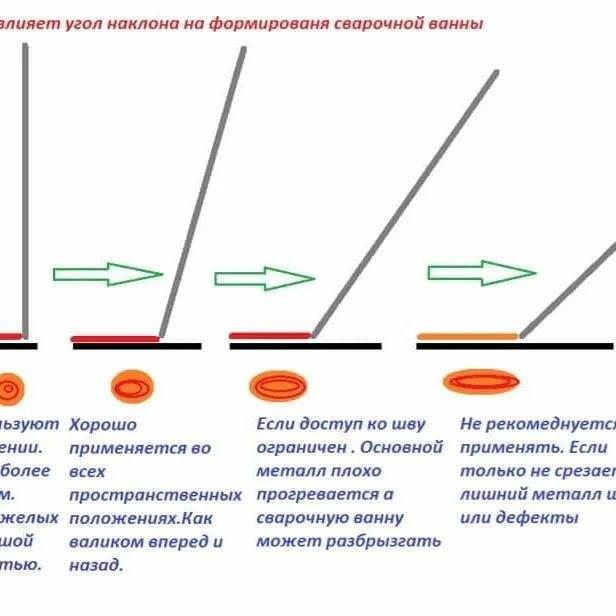

В процессе важно следить, чтобы длина дуги соответствовала диаметру электрода. То есть максимально ровно держать и проплавлять металлические изделия, формируя качественный сварной шов, но это не единственное требование

На качество шва оказывает влияние ещё и правильный выбор полярности при подключении кабеля массы и инвертора. Выбрать правильно полярность получается, только если точно значь марку стали соединяемых заготовок. Если таких данных нет, тогда лучше воспользоваться прямой полярностью, которая подходит к большинству марок стали. Обратная полярность соединяет лишь редкие сплавы, толстолистные конструкции и низкоуглеродные изделия.

Конструкция сварочного оборудования включает большой спектр инновационных технологий, которые плавно и эффективно регулируют ток в процессе работы. Это значительно упрощает работу, делает её комфортной для начинающих сварщиков, но почему иногда всё-таки не удаётся добиться ровного и качественного шва. Всему виной движение электродов или неправильная ручная настройка тока.

Конструкция сварочного оборудования включает большой спектр инновационных технологий, которые плавно и эффективно регулируют ток в процессе работы. Это значительно упрощает работу, делает её комфортной для начинающих сварщиков, но почему иногда всё-таки не удаётся добиться ровного и качественного шва. Всему виной движение электродов или неправильная ручная настройка тока.

При использовании низкого тока, швы получаются узкими и выпуклыми, что мешает хорошей стыковке деталей. Установка высокого тока разбрызгивает металл на поверхности и тем самым появляются прожиги, которые портят внешний вид изделия. Тонкий и немного приплюснутый шов — это показатель быстрого продвижения электрода. Толстый и расплывчатый шов — это свидетельство долгого продвижения электрода. Правильный шов получается при правильном выборе тока, нормальной и стабильной скорости работы.

Любой человек, используя общие советы и правила, может понять, как правильно варить сваркой. В этом нет ничего сложного, если соблюдать технологию и правильно подготовить оборудование, площадку и спецодежду перед началом соединения металлических изделий. Главное постоянно соблюдать технику безопасности, а опыт приложится с практикой.

Как ухаживать за инвертором?

Любое оборудование любит уход и порядок, ваш инвертор – ни в коем случае не исключение. Правила, как правильно варить инверторной сваркой и как правильно его хранить, простые.

Выбор электрода для сварки различных металлов.

Перед работой нужно делать следующее:

- произвести визуальный осмотр аппарата и подготовить место, где вы собираетесь работать;

- установить инвертор в горизонтальном положении с желательной защитой от пыли, осадков и других загрязнений;

- кабель подключить к разъемам в соответствии с вашими планами, обычно это плюс на электрод, а минус на металл;

- подключить электропитание. Важнейший нюанс: если у вас используется удлинитель, сечение сварочного кабеля должно быть не меньше 2,5 мм².

- поджечь дугу на отрыве в качестве пробного теста;

- убедиться в целостности кожуха, потому что без него варить категорически запрещается;

- отрегулировать режим тока. Можно начинать варить.

Хранить ваш аппарат нужно по следующим правилам:

- постоянно проверять все узлы устройства. Частота проверок зависит от интенсивности использовании аппарата и степени запыленности рабочего помещения;

- чистить устройство от пыли с помощью сжатого воздуха и низкого давления. Электрическое плато струей воздуха не чистить, а обходиться мягкой щеткой;

- проверять крепость силовых разъемов, целостность вилки, розетки и изоляционного покрытия электрических кабелей;

- хранить инвертор лучше в сухих условиях, температура воздуха должна укладываться в диапазон от -15°С до +50°С, оптимальная влажность воздуха – около 70 – 80%.

- Не забывать отключать инвертор от сети, когда он не работает.

Особенности сварки тонкого металла

Неправильная настройка инверторного сварочника способна изуродовать тонкую деталь до неузнаваемости. Качество сварного шва зависит от настройки аппарата, размеров и качества электродов, правильного угла сварки, скорости движения электрода.

Важно знать о полярности подключения деталей. Тонкий металл обязательно подключается к минусу сварочного агрегата

Полезные советы сварки тонкого металла:

- Начиная варить, выставляйте минимальный ток (средние значения можно узнать из справочников и таблиц сварщика).

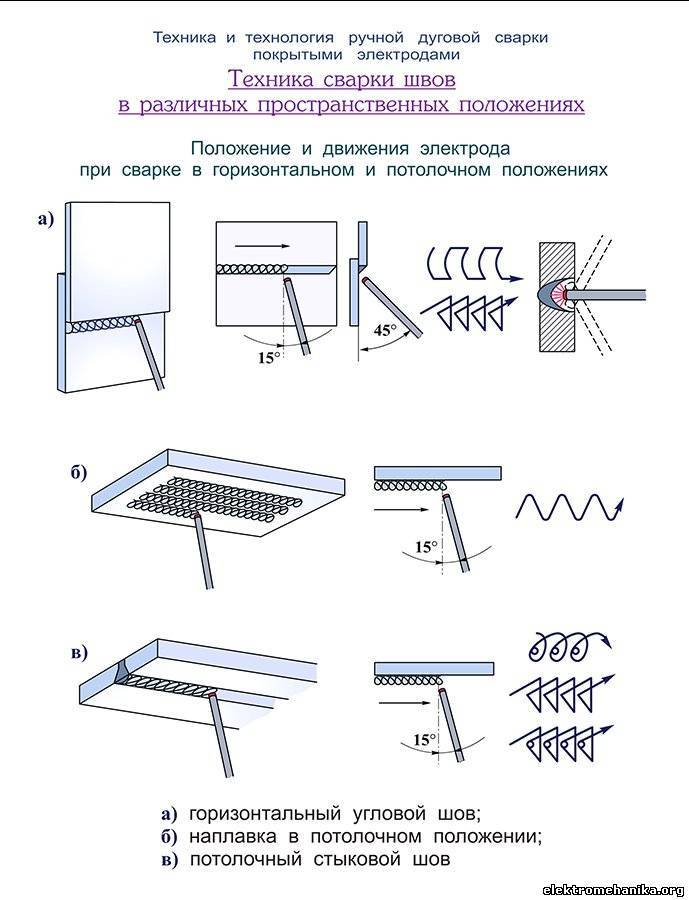

- Шов формируется углом вперед.

- Используйте обратную полярность.

- Тщательно закрепляйте деталь. Это уменьшит деформацию во время работы.

Подготовка к практическим занятиям ↑

Навыками сварщика овладевают в основном на практике. Потому необходимо знать, чем нужно запастись начинающему сварщику, получившему теоретические сведения и желающему применить знания.

Внимание. Сварка сопряжена с опасностью получения ожогов от брызг расплавленных металлов, с отравлением токсичными выделениями, с вероятностью поражений электротоком. Излучение может вызвать ожог роговицы глаз

Тщательно подготовьтесь без экономии на экипировке и оборудовании

Излучение может вызвать ожог роговицы глаз. Тщательно подготовьтесь без экономии на экипировке и оборудовании.

Работа сварщика сопряжена с угрозой травмирования, отравления газом, получением ожогов

Для практических занятий можно сделать сварочный агрегат собственноручно. Но если и в этом деле нет практики, желательно взять в аренду или купить сварочное оборудование с устройством плавной регулировки показателей силы тока, максимальные значения которого около 160 А. Научиться мастерству сварщика помогут:

- Сварочный трансформатор, осуществляющий преобразование переменного тока, поставляемого сетью, в переменный ток сварочного процесса. У простого в обслуживании, производительного, дешевого агрегата есть недостатки: он не обеспечивает высокую стабильность дуги, «просаживает» напряжение, отличается излишней тяжестью.

- Сварочный выпрямитель, действие которого основано на получение постоянного тока сварки за счет преобразования переменного тока сети. В отношении набора недостатков и достоинств агрегат аналогичен предыдущему варианту, но лучше поддерживает стабильность дуги, благодаря чему у сварочных швов повышается качество.

- Сварочный инвертор, поставляющий для сварки постоянный ток и напряжение, полученное в результате преобразования переменного тока. Это легкий компактный аппарат с плавной регулировкой параметров тока, быстродействующее и производительное оборудование с легким зажиганием.

Выбор сварочного оборудования должен производится исходя из нужд

Бывалые сварщики советуют купить инвертор. Он и места много не займет и в обучении лучше поможет. Посмотрите ролик о том, как подобрать аппарат, как подготовиться и как научиться варить электросваркой – видео поможет наглядно представить начало практического курса.

Дуговая сварка выполняется с использованием плавящихся электродов. Их функция заключается в подведении тока ко шву. Основным компонентом автоматической или полуавтоматической сварки может служить порошковая проволока, механизированным способом поставляемая в зону плавления по мере использования. Однако большинство обучающих курсов рекомендуют начать с электродов, выпускаемых в виде твердых стержней со специальным плавящимся покрытием. С ними можно быстрее «набить» руку и получить навыки в формировании четких ровных наплавленных линий.

Сварочные электроды в виде металлических стержней — оптимальный выбор для начинающих

Оптимальными для начинающих признают электроды-стержни с диаметром 3 мм. Для работы с более «толстыми» электродами потребуется мощное оборудование. Стержни с сечением 2 мм используют для сварки деталей из тонколистового металла. Не стоит использовать старые, завалявшиеся у кого-то компоненты дуговой сварки, а если они к тому же отсырели, вообще толку не будет.

Будущему сварщику обязательно нужен защитный щиток или маска сварщика. Они оберегут глаза от ожогов, получаемых из-за воздействия яркого излучения, и кожу лица от раскаленных металлических брызг.

Для практических занятий потребуется защитный щиток или маска сварщика

Кожу рук тоже нужно защитить от попадания обжигающих брызг расплавленного металла. Нужны рабочие брезентовые рукавицы или замшевые перчатки (трикотажные и х/б не подойдут).

Костюм или халат со штанами должны быть из плотного материала, лучше всего из толстого брезента высокой плотности.

Для практических занятий предпочтительно, но необязательно расположиться на улице. Все возгораемые предметы в районе работ и вероятной досягаемости искры нужно убрать.

О каких дефектах стоит знать, чтобы сделать правильный шов?

- Непровар. Шов недостаточно заполнен металлом, обладает в этом месте недостаточной прочностью. Вызывается пониженным напряжением дуги либо превышением скорости движения держателя.

- Подрез. Углубление вдоль линии шва. Вызывается превышением расстояния от электрода до заготовки. Помогает некоторое увеличение значения рабочего тока.

- Прожог. Появление дырок в заготовках. Появляется при завышенном значении рабочего тока и при замедлении скорости ведения электрода. Бывает также при слишком большом зазоре между кромками деталей.

- Поры. Возникают при нарушении защитной среды, предотвращающей контакт сварочной ванны с воздухом. Следует принять меры к устранению сквозняков.

При недостаточно прочной фиксации заготовок или пренебрежении прихватками могут появляться трещины. Они возникают во время остывания деталей и действия на них термических напряжений.

Как варить профильные трубы

- сваривание осуществляется током от 10 до 60 А;

- диаметр электродов составляет от 0,5 до 2 мм.

- соединение выполняется в один проход;

- качество шва зависит от скорости сваривания; исполнителю нужно успеть произвести сварку прежде, чем рабочие кромки начнут остывать (хотя некоторыми марками, например, рутиловыми можно варить с отрывом).

Также существуют общие сведения (для изделий со стенками любой толщины), которые помогут исполнителю понять, как сваривать профильные трубы:

- при воздействии высоких температур трубы профильного сечения в большей мере подвержены деформации, чем круглые;

- расплавление металла может привести к заполнению и перекрыванию внутреннего пространства. Поэтому в тех случаях, когда пустотелость важна, следует следить за отсутствием капель металла внутри изделия;

- торцевое соединение способствует появлению высокого напряжения на углах, которые возникает из-за неравномерного нагрева и неправильного формирования валиков.

Возможные дефекты сварочных соединений и швов

Электрическая сварка –это сложный процесс и не всегда все идет гладко.

В результате ошибок в работе швы и соединения могут иметь различные дефекты, среди которых:

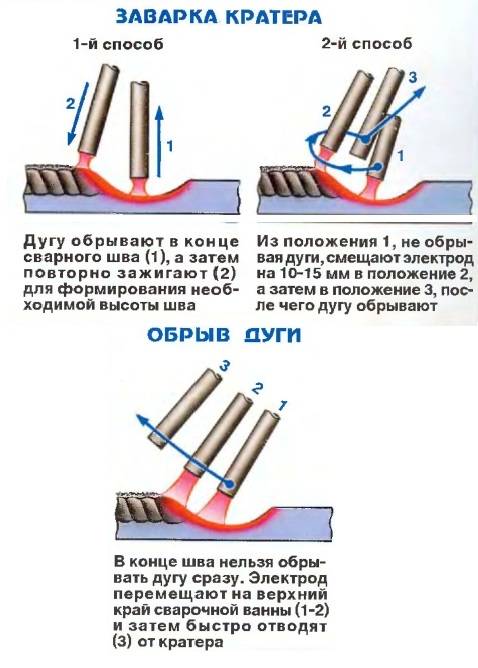

- Кратеры. Небольшие углубления в валике сварочного шва. Могут появляться в результате обрыва дуги или ошибки в выполнении конечного фрагмента шва.

- Поры. Сварочный шов становится пористым в результате загрязнения кромок деталей ржавчиной, маслом и др. Кроме того, пористость может появиться при слишком быстром охлаждении шва, при высокой скорости сварки и при работе непросушенными электродами.

- Подрезы. Выглядят как небольшие углубления с обеих сторон шовного валика. Появляются при смещении электродов в направлении вертикальной стенки при сваривании угловых соединений. Помимо этого, подрезы образуются при работе длинной дугой или если значения сварочного тока слишком высоки.

- Включения шлака. Внутри сварочного валика находятся кусочки шлака. Это может случиться при загрязнении кромок, высокой скорости сварки или в том случае, если сварочный ток слишком мал.

Это наиболее часто встречающиеся дефекты сварочных швов, но могут быть и другие.

Как формируется сварной шов?

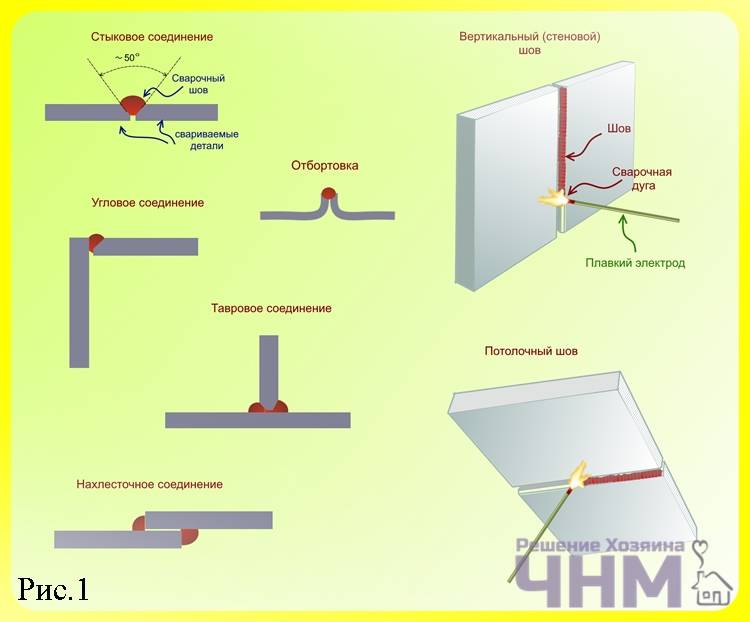

Сварное соединение представляет собой место, которое сложно разъединить, и оно было образовано сваркой. К основным типам сварных соединений относятся:

Сварное соединение представляет собой место, которое сложно разъединить, и оно было образовано сваркой. К основным типам сварных соединений относятся:

- Стыковое – два элемента примыкают друг к другу торцевыми сторонами.

- Нахлесточное – части частично накрывают друг друга.

- Угловое – элементы примыкают под углом в девяносто градусов.

- Тавровое – одна из частей под углом приваривается к основе другого.

Сварной шов образуется в результате того, что металл кристаллизуется и происходит деформация.

Розжиг дуги осуществляется один из двух методов:

- Электрод упирают торцом в деталь. При его сдвиге на несколько миллиметров происходит розжиг касанием. Новичку с холодным электродом это сделать не просто. Все движения должны быть плавными, но оперативными в противном случае, электрод либо прилипнет к изделию, либо порвется дуга.

- Принцип чиркания похож по методике на зажигание спички. Уже горячий электрод подносят к изделию, и создается дуга. Такой вариант проще для начинающих сварщиков.

После розжига и создания дуги начинает плавиться металл. В процессе будет появляться шлак и пузырьки газа. За ними надо внимательно следить, через маску, чтобы они не попали в шов изделия.

Особенности тонкого металла

Заготовки малой толщины сваривают током обратной полярности, применяя способ ведения электрода углом вперед. Диаметр электродов нужно выбрать поменьше.

Особую осторожность нужно соблюдать при розжиге: в этот момент легко прожечь лист. На конце шва нельзя резко поднимать электрод – может образоваться кратер

Для того, чтобы тонкую деталь не повело при сварке, ее следует надежно зафиксировать в оснастке или прихватить через 10-15 сантиметров точечной сваркой

На конце шва нельзя резко поднимать электрод – может образоваться кратер. Для того, чтобы тонкую деталь не повело при сварке, ее следует надежно зафиксировать в оснастке или прихватить через 10-15 сантиметров точечной сваркой.

Как образуется шов?

Электродуга расплавляет металл на кромках соединяемых заготовок. Область расплава называют сварочной ванной. Сверху в нее поступает расплавленный металл сердечника электрода. При ведении электрода вдоль шва электродуга и сварочная ванна движется вслед за ним, а там, откуда дуга ушла, металл остывает и кристаллизуется.

Принцип работы инвертора и его подключение

Сварка инвертором основана на принципе создания электрической дуги путем замыкания двух контактов. Для этого используют компактные аппараты, где в середине размещен понижающий трансформатор. В нем напряжение опускается до безопасных значений (36-70 В), а сила тока возрастает до показателей, способных плавить металл. Температура сварочной дуги может достигать 5000 градусов.

После трансформатора ток попадает на диодный мост и выпрямляется. Прохождение через ключи аппарата и транзисторы содействует обратному преобразованию напряжения в переменное, но с возросшей частотой. Вместо 50 Гц оборудование выдает 20-50 кГц. Потом оно выпрямляется повторно.

Такое напряжение позволяет формировать более гладкие швы с мелкой чешуей и обеспечивает полное перемешивание молекулярной структуры металлов. Прочные соединения выдерживают повышенные нагрузки на преломление и разрыв, а при испытании давлением, показывают должную герметичность.

Из-за малого веса инверторы очень популярны у частных мастеров и различных строительных бригад. Научившись варить таким аппаратом можно не только решать текущие задачи в частном доме, но и начать зарабатывать на этом.

Как работает сварочный инвертор

Сварочный инвертор – инструмент для сваривания металла. Своё название он получил из-за того, что преобразует переменный ток в постоянный. И хотя КПД инвертора около 90%, энергопотребление у него низкое, поэтому о больших счетах за электричество можно не беспокоиться.

Чаше всего, сварочный инвертор работает от сети 220 вольт, некоторые виды – от 380. При этом есть возможность работать при пониженном напряжении: электрод 3 мм, например, можно использовать при 170 в.

Производить сварку инвертором, по сравнению с трансформатором или выпрямителем, намного проще. К тому же, удержать дугу сможет даже новичок. Именно поэтому на нём большинство людей обучаются искусству сварки.